2 IoT、ビッグデータ、AI(人工知能)、ロボット等の新技術に係る活用実態

〔1〕新技術の活用状況

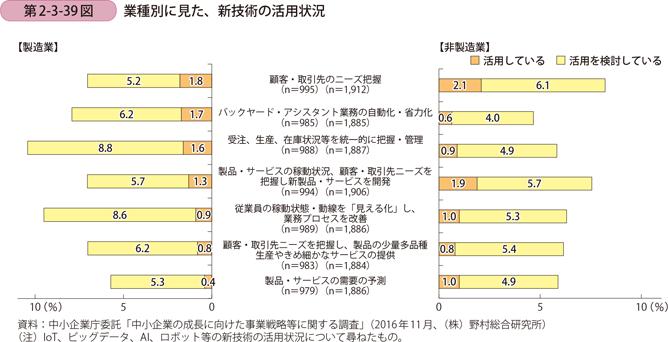

ここからは、中小企業における、新技術の活用の実態や課題等について見ていく。第2-3-39図は、業種別に新技術の活用状況について見たものである。同図を見ると、総じて新技術の活用状況は1割未満と低いものの、その中でも活用されている業務領域が存在していることが見て取れる。

|

第2部 中小企業のライフサイクル

|

2 IoT、ビッグデータ、AI(人工知能)、ロボット等の新技術に係る活用実態

〔1〕新技術の活用状況

ここからは、中小企業における、新技術の活用の実態や課題等について見ていく。第2-3-39図は、業種別に新技術の活用状況について見たものである。同図を見ると、総じて新技術の活用状況は1割未満と低いものの、その中でも活用されている業務領域が存在していることが見て取れる。

製造業、非製造業別に詳細を見ていくと、製造業、非製造業共に、「顧客・取引先のニーズ把握」への活用が多く、製造業では1.8%、非製造業では2.1%となっている。活用を検討している者も含めると、製造業では、「受注、生産、在庫状況等を統一的に把握・管理」が10.4%となっている。続いて、「従業員の稼働状態・動線を「見える化」し、業務プロセスを改善」が9.5%、「バックヤード・アシスタント業務の自動化・省力化」が7.9%となっている。

非製造業に着目すると、「製品・サービスの稼働状況、顧客・取引先ニーズを把握し新製品・サービスを開発」が7.6%、「従業員の稼働状態・動線を「見える化」し、業務プロセスを改善」が6.3%となっている。

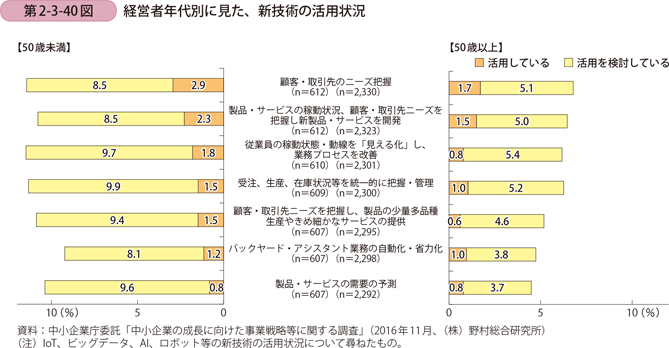

第2-3-40図は、経営者年代別に新技術の活用状況について見たものである。同図を見ると、総じて、50歳未満の経営者の方が活用している割合が高い。

50歳未満について見てみると、「従業員の稼働状態・動線を「見える化」し、業務プロセスを改善」が11.5%、「顧客・取引先のニーズ把握」及び「受注、生産、在庫状況等を統一的に把握・管理」が11.4%となっている。

50歳以上においては、「顧客・取引先のニーズ把握」が6.8%、「製品・サービスの稼働状況、顧客・取引先ニーズを把握し新製品・サービスを開発」が6.5%、「従業員の稼働状態・動線を「見える化」し、業務プロセスを改善」及び「受注、生産、在庫状況等を統一的に把握・管理」が6.2%となっている。

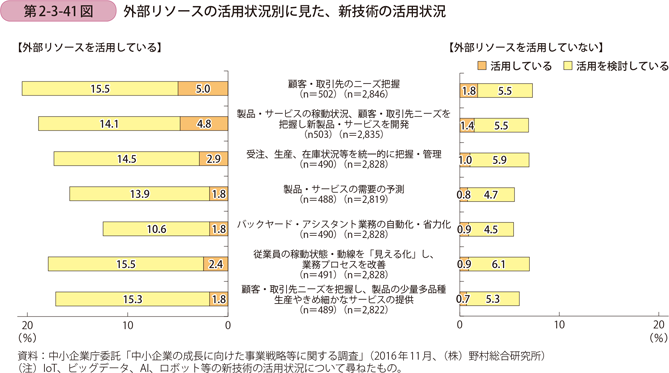

最後に、外部リソースの活用状況との関係について見てみる。第2-3-41図は、外部リソースの活用状況別に、新技術の活用状況を見たものである。同図を見ると、外部リソースを活用している者の方が、総じて、新技術の活用割合が高いことが分かる。新技術の活用の際、自社の経営資源が限られる場合でも、外部リソースの活用により経営資源の制約を克服し、積極的に活用するという側面が示唆される。

〔2〕新技術の活用に向けた課題

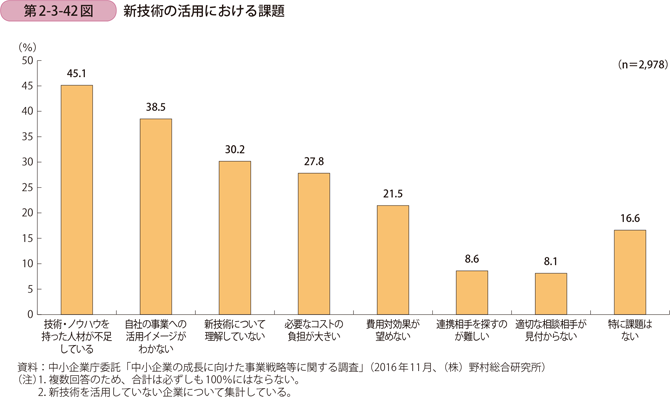

中小企業が新技術を活用するに当たって、課題はどこにあるのだろうか。第2-3-42図で新技術を活用していない企業が抱える課題について見ると、「技術・ノウハウを持った人材が不足している」という課題が最も多く、45.1%となっている。続いて、「自社の事業への活用イメージがわかない」が38.5%、「新技術について理解していない」が30.2%となっている。

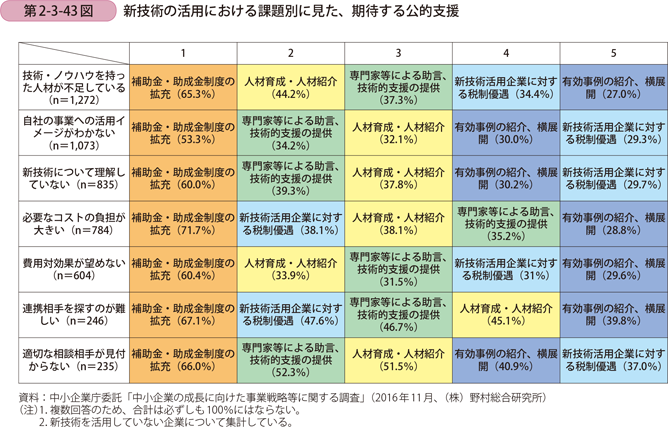

こうした課題について、企業が期待する公的支援について確認してみる。第2-3-43図で、課題別に期待する公的支援を見てみると、総じて、「補助金・助成金制度の拡充」を求める声が大きいことが分かる。

課題別に期待する公的支援を見ていくと、「技術・ノウハウを持った人材が不足している」という課題に対しては、「人材育成・人材紹介」が44.2%の回答となっており、続いて「専門家等による助言、技術的支援の提供」が37.3%となっている。また、「自社の事業への活用イメージがわかない」という課題については、「専門家等による助言、技術的支援の提供」が34.2%、「人材育成・人材紹介」が32.1%となっている。

〔3〕新技術の活用による効果

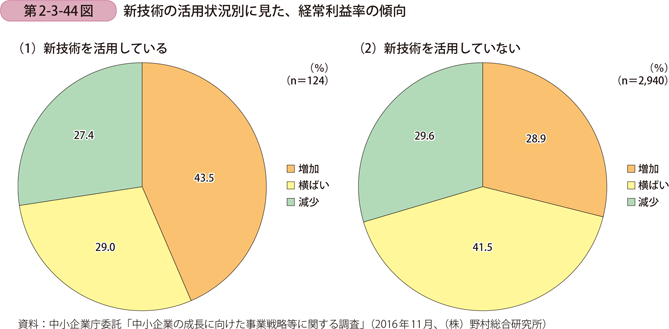

ここで、新技術の活用による効果を確認する。第2-3-44図では、新技術の活用状況と経常利益率の傾向との関係を見たものである。同図を見ると、新技術を活用している企業の方が、経常利益率も増加傾向にあり、新技術を活用している者においては、経常利益率が増加傾向にあるのは43.5%であるのに対して、新技術を活用していない者においては、28.9%となっている。

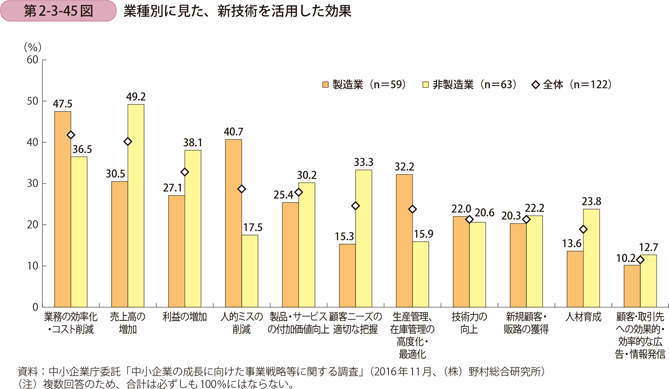

最後に、新技術を活用した効果を業種別に見てみる。第2-3-45図を見ると、製造業においては、「業務の効率化・コスト削減」が47.5%と最も多く、続いて、「人的ミスの削減」が40.7%、「生産管理、在庫管理の高度化・最適化」が32.2%となっている。他方で、非製造業においては、「売上高の増加」が49.2%と最も多く、次いで「利益の増加」が38.1%、「顧客ニーズの適切な把握」が33.3%となっている。製造業においては、業務効率化や生産プロセス等への導入によるコストの削減が効果として期待されており、非製造業では、業績に結び付く効果が期待されている傾向にあることが分かる。

コラム2-3-4

RRI(ロボット革命イニシアティブ協議会)における中堅・中小製造業へのIoT導入促進に関する取組

官邸に設置された「ロボット革命実現会議」でのとりまとめ文書である「ロボット新戦略」の実現に向けて、2015年5月、「ロボット革命イニシアティブ協議会(以下、「RRI」という。)」が設立された。同年7月にはRRI内にWG1(IoTによる製造ビジネス変革ワーキンググループ)が設立され、以後、国内製造業におけるIoTの取組が加速している。

その中でも、中堅・中小製造企業へのIoT導入の促進を図る「中堅・中小企業AG(アクショングループ)」は、松島桂樹法政大学大学院客員教授を座長に、実際にIoTの実装に取り組む中堅・中小製造企業の経営者、ITベンダー、各種の支援機関等の様々な関係者で構成。中堅・中小製造企業のIoT実装やIoTツール導入を促進するための対処方針を整理し、具体的なアクションを定め、実行に移している。

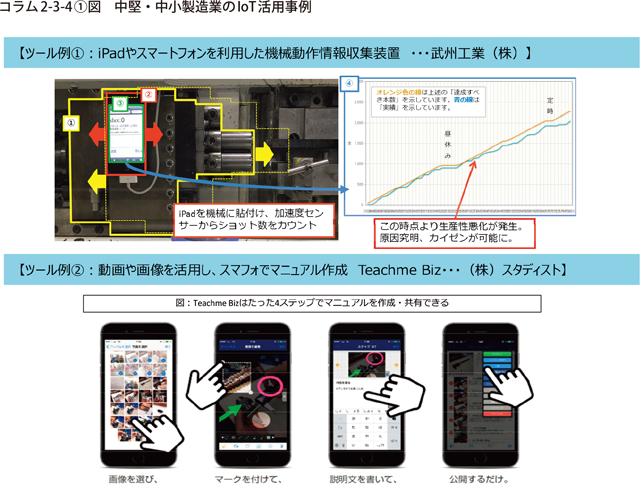

例えば、IoTツールは「高度で手の届かないツール」という中堅・中小製造企業の認識を払拭し、それぞれの企業の身の丈に合った活用方法を見付けるために、「中堅・中小製造業向けのIoTツール募集イベント」を実施。募集があった中から、実際にIoTの実装に取り組む中堅・中小製造企業の経営者の目線にて審査委員会を実施した上で、より簡単に低コストで使えるツールについて、計106件を「スマートものづくり応援ツール」として公表した。

また、IoTに取り組むことによって、何ができるのか、どんな効果があるのか知りたいという企業のために、「中堅・中小製造業のIoT活用事例の募集」を実施し、計40件を公表。さらに、国内大企業の取組事例も合わせて、計150件以上の事例をオンラインマップ(日本国地図上に事例の概要をプロット)で公開し、成果の可視化・ベストプラクティスの共有、更にはビジネス協力の促進を図っている。

さらに、月に1回程度の頻度で実施しているAGの場では、IoT実装に取り組む中小企業の事例を紹介し合ったり、説明会・相談会や政策支援情報の密な共有を図ったりすることで、ネットワークの確立を目指して取り組んでいる。

【参考】

事例2-3-5. 株式会社岐阜多田精機

IoTを活用し、生産プロセスの効率化と製品の高機能化に取り組む金型メーカー

岐阜県岐阜市の株式会社岐阜多田精機(従業員85名、資本金5,500万円)は、プラスチック射出成形用金型やダイカスト30鋳造用金型の設計・製造を行う事業者である。同社の金型は、自動車のドアハンドル・ドアミラー等の製造に使用されている。

1995年頃から、海外との価格競争が激化したことを受け同社では、三次元CAD/CAMシステムをいち早く導入し、図面では対応が困難とされる曲面形状等も引き受け、差別化を図ってきた。その後、自動車業界からの軽量化やコスト削減の要求の高まりから金型部品の樹脂化が進み、同社では、経済産業省の「戦略的基盤技術高度化支援事業(以下、「サポイン事業」という。)」を通じて、技術交流等の社外のつながりを築き、最新技術の導入や耐熱性の高い樹脂性の金型開発を進めた。

同社は製品の開発に加え、生産効率を向上させるための技術開発にも取り組んだ。2012年に、複数の工作機械の運転状態を遠隔で一元管理する「アンドンロイド」と呼ばれるシステムを、支援機関や県内企業と共同開発した。

「アンドンロイド」は、工作機械のアンドン(稼動状態を表示する信号灯)の情報を、Android31端末に通して集約し、遠隔で一覧表示することができるため、従来のパソコンを用いた遠隔監視システムと比較し、低コストで導入が可能となる。当システムの導入前は、メーカーや導入時期が異なる複数の工作機械が混在し、作業の合間に機械の稼動状態を一つずつ見て回っていた。導入後、加工終了後すぐに次の段取りを進められ、異常停止に素早く対応することで工作機械の稼働率を向上させることができた。

さらに、サポイン事業を通じて培った社外とのつながりを活用したセンサー技術等、「IoT」に関連した技術の研究に力を入れている。樹脂成形に利用する金型にセンサーを搭載し、温度や圧力の変化から成形状態をモニタリングしやすくした「スマート金型」を開発した。これまで、成形するのに最適な条件(温度、圧力、振動)を収集できておらず、生産管理や不具合発生時の原因究明が曖昧だった。「スマート金型」により、製品を成形するのに最適な条件のデータをセンサーから抽出することで、自動で不具合を検出し、より精度の高い生産手段を提供することが可能となった。同社の多田社長は、今後、「スマート金型」の技術を活かして、メンテナンス等の保守サービスや製造条件のコンサルタント等、新たなビジネスモデルの構築も視野に入れている。

30 金型に溶融した金属を圧入することにより、高い寸法精度の鋳物を短時間に大量に生産する鋳造方式。

31 Google社が開発した、スマートフォンやタブレット等の携帯端末や組み込み機器に搭載されるOS及びプラットフォームのこと。

事例2-3-6. 十勝バス株式会社

IoTを積極導入して顧客満足度を高め、成長する地域密着企業

北海道帯広市の十勝バス株式会社(従業員250名、資本金5,000万円)は、1926年創業の十勝管内1市13町村にてバス事業を運営する事業者である。同社は「一生涯利用していただける企業」を目指し、バス事業に加え、近年では高齢者向けの介護事業や学童保育事業にも展開している。

自家用車の保有台数増加を背景に、十勝管内のバス利用者数は、1969年の約2,300万人から、2010年までに約400万人に減少した。同社は利用客数の減少に危機感を覚え、2008年頃より一般住民向けの戸別訪問による営業活動を開始し、その際にバスを利用しない理由も調査した。すると、「バスでの移動が不便だから」ではなく、「バス停の場所や乗り方、運賃、どこを走っているのかなどが分からず不安だから」といった利用方法の分かりづらさが、利用しない大きな理由であることが分かった。

そこで、バス利用上の不安を解消するため、外部のITベンダーと共同で路線バスのルート検索アプリ「もくいく」を開発した。同アプリを利用すれば、目的地を入力するだけで最寄りの停留所や経路、所要時間に関する情報が提供され、利用者は停留所名が分からなくてもバスで目的地まで行くことができる。

また、十勝の冬は寒く、バスを極力外で待ちたくないという利用者からの意見を基に、IoT技術を応用したバスロケーションアプリ「バスロケ」を導入した。各バスにGPS情報を発信するスマートフォンを搭載し、バスの位置情報をアプリ上で提供。これにより、利用者はバスの到着時刻を予測することができ、より一層の利便性の向上を図ることができた。さらに今後は、経験則に頼ってきた停留所ごとの乗降客数の把握を、カメラセンサーを用いて計測することで、ダイヤ改正等に活かす方針である。

十勝バスでは、以上のようなバスの利用者離れ対策の取組が奏功し、2011年からは前年対比で増収が続いている。また、「もくいく」の運営費用をすべて広告費で賄うなど、コストカットに頼らない経営を目指している。さらに、アプリ上で十勝管内の観光地情報を紹介するなど、観光客の増加による地域活性化にも積極的に取り組んでいる。

| 前の項目に戻る | 次の項目に進む |