第4節 労働生産性・設備投資

本節では、労働生産性・設備投資の動向について確認する。

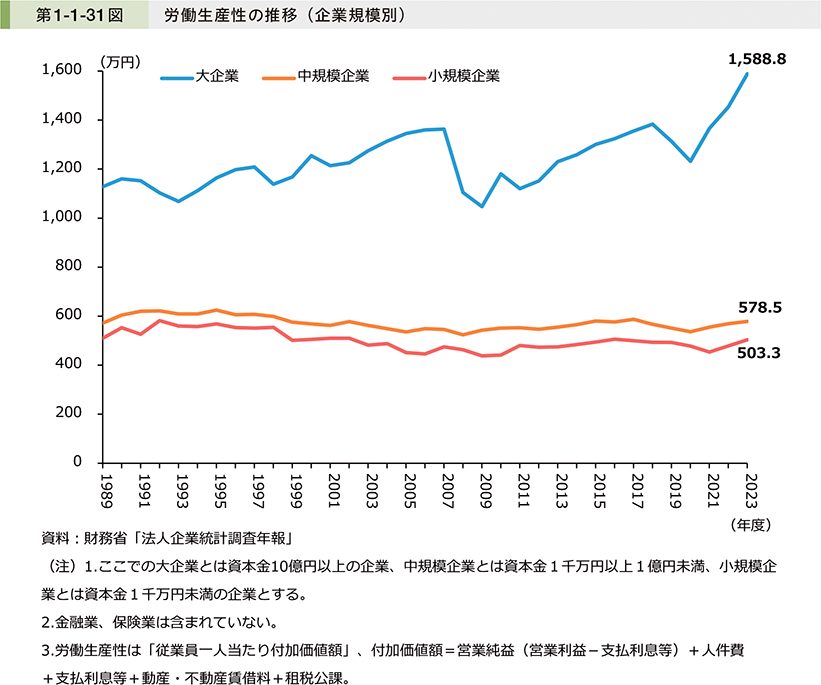

第1-1-31図は、企業規模別に労働生産性(従業員一人当たり付加価値額)の推移を見たものである。これを見ると、「大企業」では増加傾向にあるが、「中規模企業」、「小規模企業」ではおおむね横ばいが続いており、約30年前と比較すると緩やかに減少している。

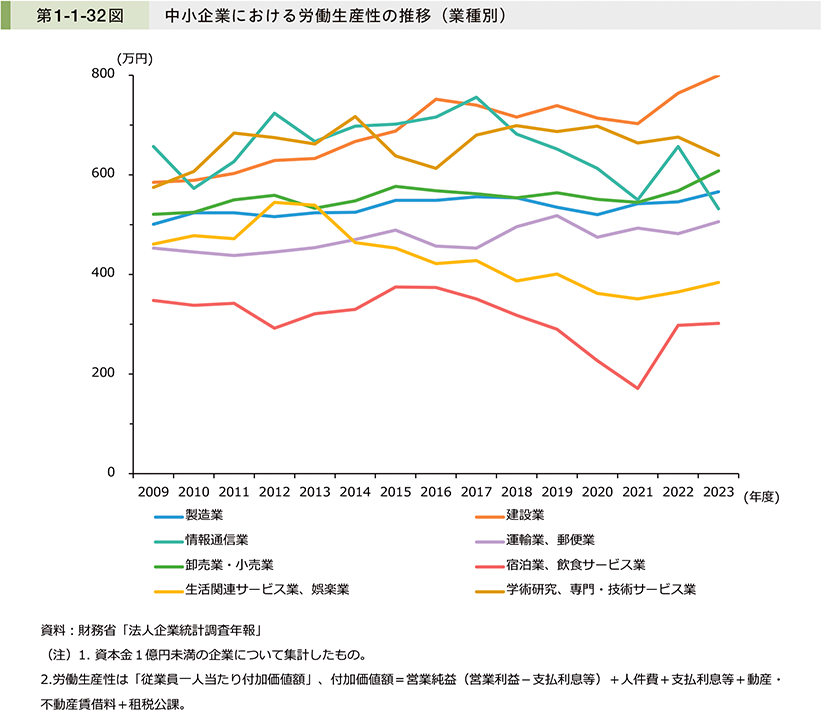

また、中小企業の労働生産性の推移を業種別に見ると、多くの業種において横ばいの傾向で推移しており、特にサービス業の伸びは小さい傾向にある(第1-1-32図)。

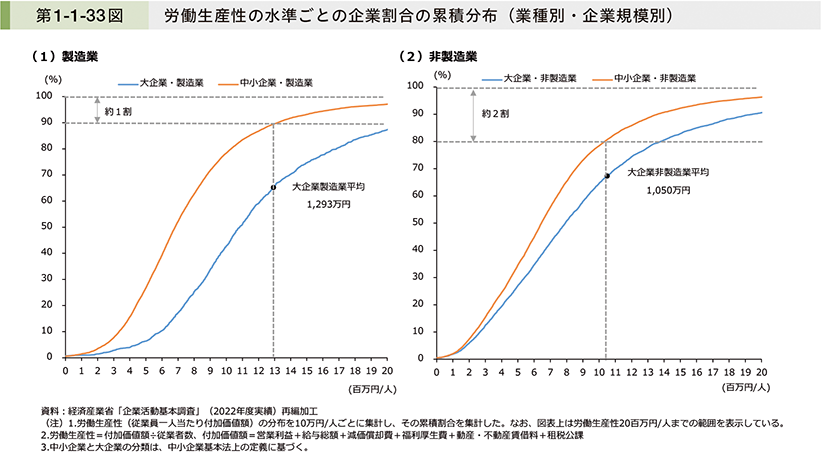

第1-1-33図は、経済産業省「企業活動基本調査」を用いて、業種・企業規模別に、労働生産性の水準ごとの企業割合の累積分布42を示したものである。これを見ると、製造業・非製造業のいずれにおいても、中小企業は大企業と比べ低い水準に多くの企業が分布していることが分かる。

また、製造業では約1割、非製造業では約2割の中小企業が大企業の平均値を上回っていることが分かる43。第1-1-31図から分かるように、大企業と中小企業の間での労働生産性の格差が広がっている一方で、大企業を上回る労働生産性を実現している中小企業も一定程度存在していることがうかがえる。

42 ここでの累積分布とは、労働生産性の水準を10万円/人単位で区切り、それぞれの区間ごとに何%の企業が分布しているかを集計した後、足し上げたものを指す。

43 同図では大企業の労働生産性の平均値を表示しているが、この労働生産性の数値に対する累積割合を100%から引くことで、大企業の平均値よりも労働生産性が高い中小企業がどの程度存在するのかを確認することができる。

ここからは、設備投資の動向について確認する。

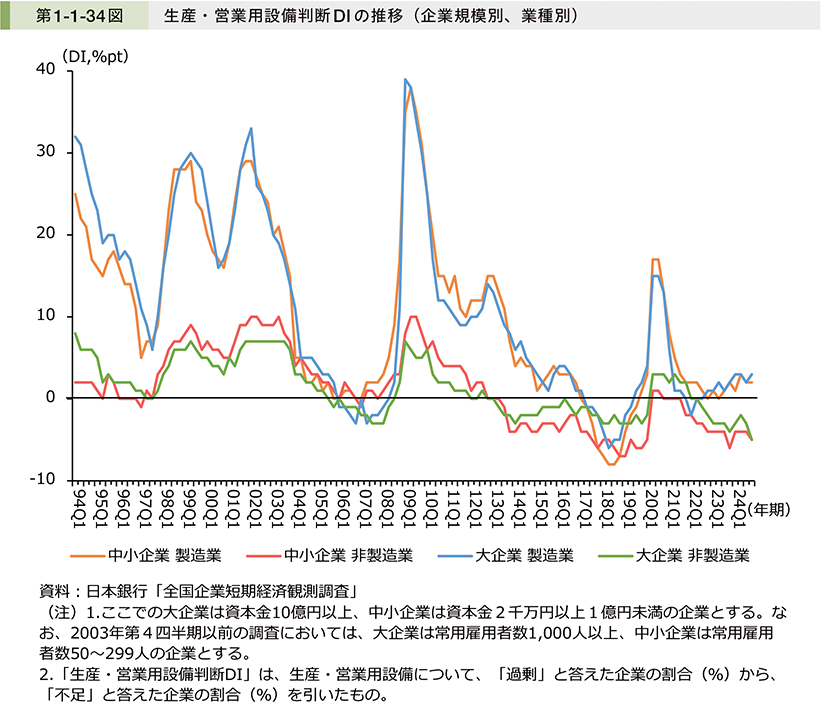

第1-1-34図は、日本銀行「全国企業短期経済観測調査」を用いて、生産・営業用設備判断DIの推移を見たものである。これを見ると、中小企業・大企業共にいずれの業種でも2020年には一時的に過剰感が強まり、2021年から2022年にかけて過剰感は収束した。2024年においては、製造業では過剰感が強まっている傾向、非製造業では不足感が強まっている傾向にある。

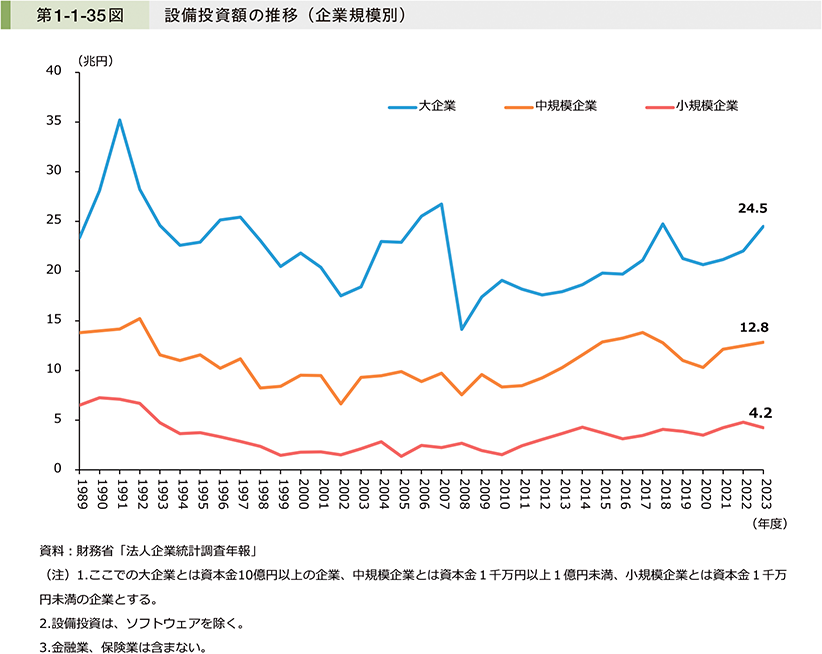

第1-1-35図は、企業規模別に設備投資額の推移を見たものである。足下の傾向を見ると、「大企業」では増加している一方で、「中規模企業」ではおおむね横ばい、「小規模企業」では減少傾向となっている。

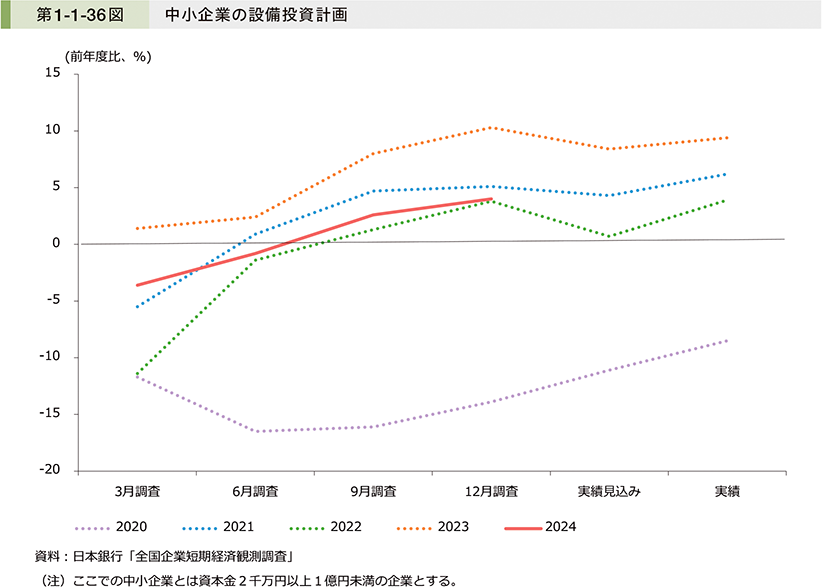

第1-1-36図は、前年度の同時期と比較した中小企業の設備投資計画を見たものである。2024年度の前年度比水準は2023年度のそれと比べて低いことが分かる。

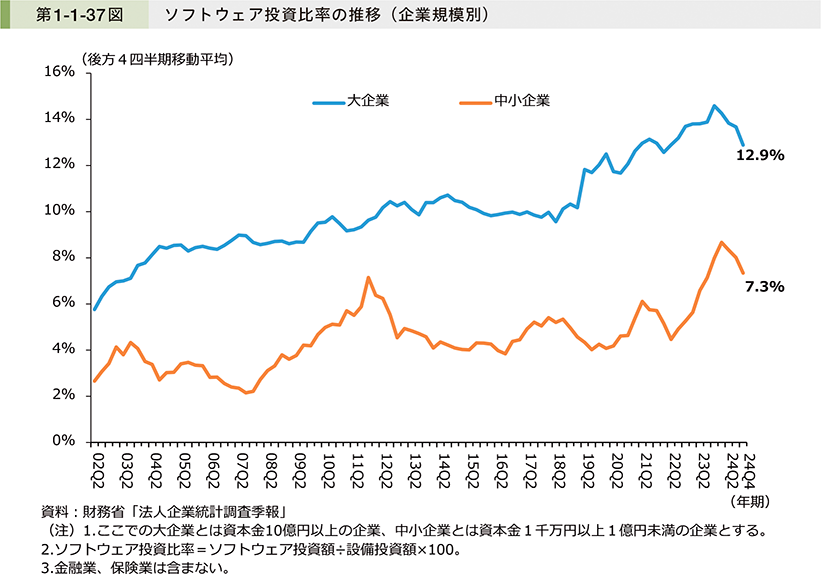

第1-1-37図は、企業規模別にソフトウェア投資比率44の推移を見たものである。これを見ると、近年は「大企業」、「中小企業」共に上昇傾向にあるが、「中小企業」は「大企業」と比較して低い水準で推移している。

44 ソフトウェア投資額は無形固定資産のうちソフトウェアに関する投資額を指し、資産計上されないものは含まれていないことに留意が必要。

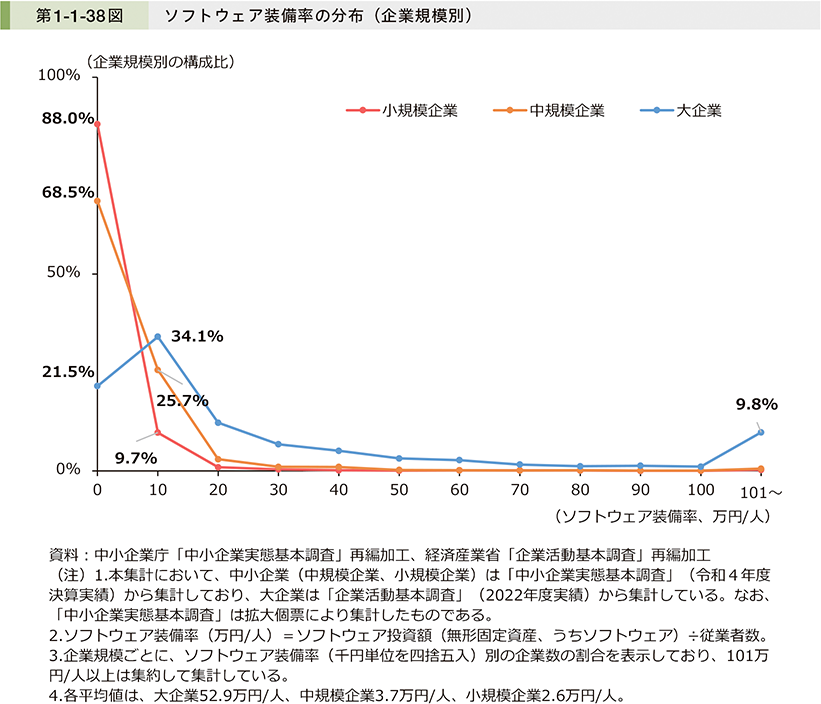

第1-1-38図は、ソフトウェア装備率の分布状況を企業規模別に見たものである。これを見ると、ソフトウェア装備率がゼロ45である企業の割合は、「大企業」で約2割である一方、「中規模企業」では約7割、「小規模企業」は約9割となっている。なお、ここでのソフトウェア装備率は「無形固定資産のうちソフトウェアに関する投資額」を集計したもので、例えばSaaS46等のクラウドサービスのように、一定の利用料を支払うことでソフトウェアをサービスとして利用する仕組み等、資産計上されないものは含まれていないことに留意が必要である。

45 ソフトウェア装備率の千円単位を四捨五入しているため、必ずしも全ての企業のソフトウェア投資額がゼロではない可能性がある。

46 SaaS(Software as a Service)とは、特定又は不特定のユーザーが必要とするシステム機能を、ネットワークを通じて提供するサービスのことをいう。近年はこうしたサービスを活用するデジタル化の選択肢も存在しており、中小企業庁の補助金では、このようなデジタル化も補助の対象としている。

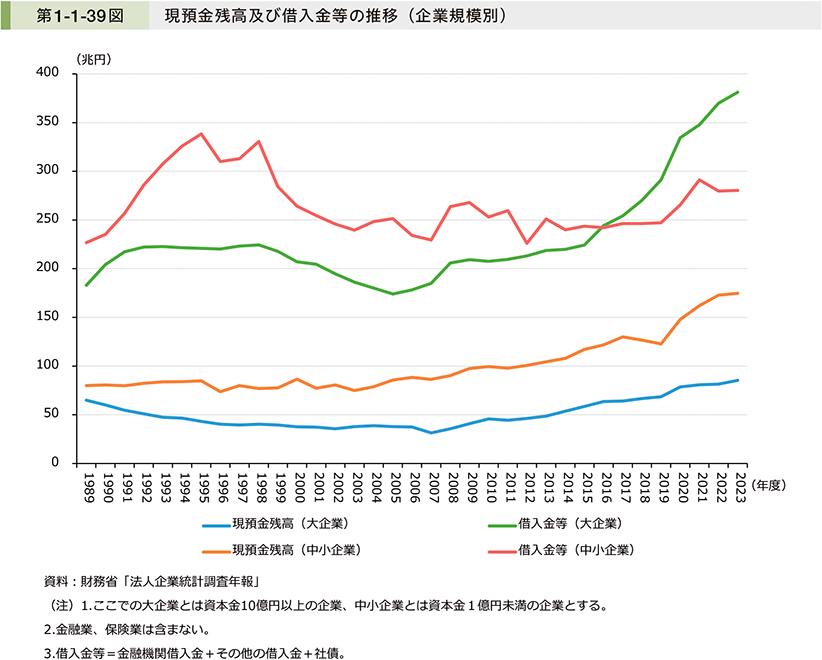

第1-1-39図は、現預金残高及び借入金等の推移を企業規模別に見たものである。中小企業について見ると、現預金残高は、リーマン・ショックが発生した2008年以降増加傾向にあり、感染症の感染拡大時に借入金等が増加したのと時期を同じくして、その傾向が強まっている。経営の先行き不透明感の強まりや、借入金等の返済原資の確保等の観点から、中小企業は現預金残高を増やしている可能性がある47。

47 (株)日本政策投資銀行(2024)は「一般に企業の現預金保有動機としては、将来調達コストの上昇懸念や、経済環境変化など不確実性への備えなどが挙げられる」と述べた上で、「不確実性への備えとしてコロナ禍で高まった安全志向が継続していることも、現預金保有動機を一層強めている」と指摘している。

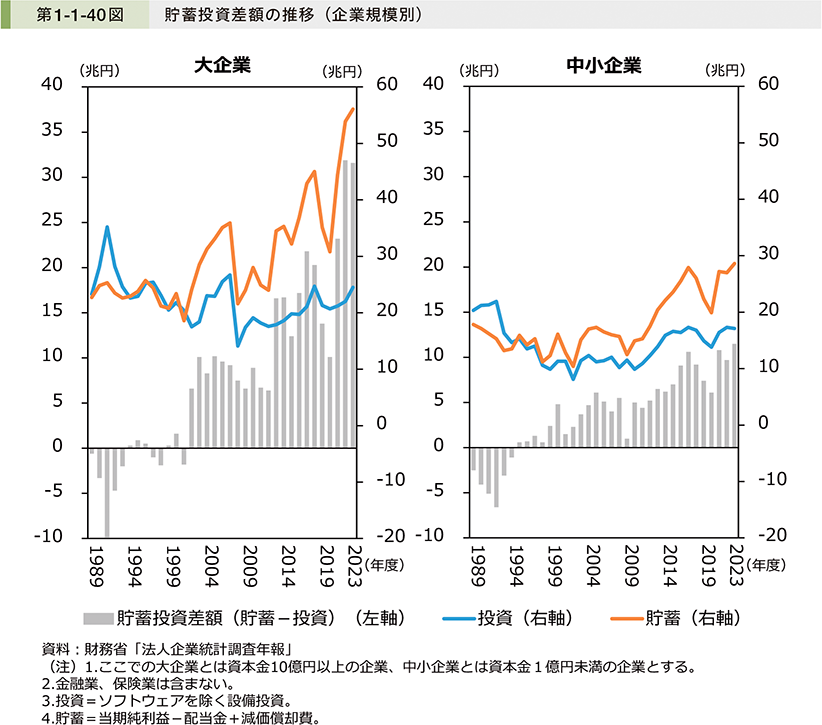

第1-1-40図は貯蓄と投資の差額の推移を企業規模別に見たものである。これを見ると、「大企業」に比べて水準は低いものの、「中小企業」においても「貯蓄投資差額」が増加傾向にある。

事例1-1-1では、伝統工芸の技術継承のための人材育成に当たり、AIを活用することで職人育成と業務効率化の両立を実現した企業の事例を紹介する。

事例1-1-2では、積極的な省力化投資で作業工程の自動化に取り組み、業務効率化と賃上げを実現した企業の事例を紹介する。

事例1-1-1 タヤマスタジオ株式会社

伝統工芸の技術継承と人材育成にAIを活用している企業

所在地 岩手県盛岡市

従業員数 8名

資本金 300万円

事業内容 金属製品製造業

▶長期にわたる若手育成期間を背景に、職人育成と生産性向上の両立が課題

岩手県盛岡市のタヤマスタジオ株式会社は、400年以上の歴史を持つ伝統的工芸品である南部鉄器を製造・販売する企業である。2018年に厚生労働省から「卓越した技能者(現代の名工)」に選ばれた田山和康氏を父に持つ田山貴紘社長が、2013年に設立した。南部鉄器は精巧で硬派な作りが特徴で、その製造技術は職人の繊細な感覚に頼るところが多く、火に当てた際の音や色などが暗黙知として継承されてきた。そのため、技術継承は熟練のベテラン職人によるOJT指導が一般的で、若手職人が一人前になるまで10年ほどの長期間を要していた。ベテラン職人が指導を丁寧に行うほど、鉄器製造に割く時間が減少して生産性が低下してしまうほか、若手職人の戦力化に時間が掛かることも経営面では負担となっており、職人育成と生産性向上の両立が課題だった。

▶複雑な工程を省略した新製品の開発とAI活用で若手職人への技術継承を効率化

田山社長は「若手職人が早期に付加価値を生み出せる環境を整備することが経営と技術継承のカギ」と考え、2018年に新製品「あかいりんご」の開発に着手。「あかいりんご」は田山社長が考案した、表面に模様を持たないシンプルなデザインの鉄瓶であり、高度な技術が必要で習熟に時間が掛かる「模様押し」の工程を省いた簡易な作りにした。若手職人でも基礎的な技術の活用だけで完成まで一貫して対応できる製品を開発したことで、技術習得が容易になり、人材育成の簡略化と量産体制の構築を進めた。さらに、2023年から取り組んでいるのが技術継承へのAIの活用だ。2018年に参加したAI導入促進のワークショップから着想を得た後、2019年にAIを活用した技術継承を支援する事業を行う盛岡市出身の経営者との出会いを契機に、同社と岩手大学との共同研究が開始。昨年には盛岡市の補助金を活用して実証実験も行っており、和康氏へのヒアリングを基に、鋳造の基本から南部鉄器の不良発生のメカニズムなどを工学的知見も含めて学習させることで、熟練のベテラン職人の思考をモデル化し、若手職人が製造技術やノウハウの基礎的な部分をAIから自主学習できるようにした。これらの取組を通じて、経験や感覚に基づく暗黙知を形式知に変換し、効率的な技術継承が可能となる仕組みづくりを進めている。

▶従来の3分の1の期間で若手職人の戦力化を実現し、若手・ベテラン共に生産性が向上

「あかいりんご」の開発とAI活用により、現在は入社3年目の若手職人が、製品を一人で完成させている。田山社長の発想の転換が生み出した「あかいりんご」は、模様押しの工程省略により価格も抑えられ、かつ、手に取りやすい価格と生活になじみやすいデザインという従来の南部鉄器と異なる特徴が注目されて顧客の裾野を広げることにも成功した。AI活用を通じては、年齢の離れた職人間のコミュニケーションの質の向上や、ベテラン職人の指導時間の減少といった効果も見え始めているという。現在は、鋳造などの基礎的な技術・ノウハウにとどまるが、今後は着色や火入れ具合など高度なノウハウの継承にもAIを活用できるように試行錯誤を続けている。「過去からの積み重ねは早く習得するのが責任だという意識で、技術習得の仕組みづくりを行っている。『あかいりんご』とAI活用を組み合わせて、新たな積み重ねを行い、伝統工芸を高度化させていきたい」と田山社長は語る。

事例1-1-2 株式会社行田製作所

積極的な省力化投資で作業工程を自動化し、業務効率化と賃上げを実現した企業

所在地 群馬県高崎市

従業員数 42名

資本金 1,000万円

事業内容 金属製品製造業

▶人手不足への対応として従業員の多能工化を進めるも限界を感じ、自動化を推進

群馬県高崎市の株式会社行田製作所は、板金・プレスをコア技術として持ち、エレベーターや自動車部品、半導体製造装置、給水システム、芝刈り機など多様な製品の加工を手掛ける企業である。2010年には、板金・プレス加工から部品の組立てや配線作業までを一貫して対応するワンストップサービスにも乗り出し、顧客業種の多様化と、1製品における受託作業の幅を広げて付加価値の最大化を図ることで事業を拡大してきた。受注量の増加に伴って人手不足が深刻化する中、同社はこれまで従業員の多能工化で対応してきたが限界を感じ、2016年からは、積極的な設備投資を進め、作業工程の自動化と、省力化の推進による生産性向上に取り組んできた。

▶作業工程全体を見据え、戦略的に設備投資を実施

同社はまず、前工程の抜き加工を自動化して精度とスピードを向上させ、次に後工程の曲げ加工をベンダーロボで自動化することで、上流から下流へと順に効率化を進めた。行田正巳社長は「時間が掛かっている工程の効率化を進めていかないと後工程にものが流れず、全体の作業効率が低下してしまう。全工程をトータルで見て、ボトルネックとなっている工程を特定し、機械から後工程の機械への接続がスムーズになるよう、戦略的に投資を進めることが重要」と語る。設備投資効果はすぐ得られるわけではないが、使い続けていれば工程になじむ瞬間が必ず来るという。当初は従業員が段取りの違いに戸惑い、慣れた汎用機を使った方が早いと敬遠されたが、社長自ら自動化の必要性を説くとともに、時に汎用機の使用を禁止する荒療治も断行。たった1個の加工であってもベンダーロボを使用させる徹底ぶりによって、従業員の自動化設備に対する熟練度が上がり、結果的に汎用機を使う場合よりも作業時間が短縮されるようになった。

▶自動化による成果を従業員へ還元するとともに、人的余裕を戦略的に活用して更なる成長へ

現在、自動化率は全工程の約70%に至る。累計で約10億円に上る投資は、即時償却制度の活用で利益を圧縮して手元資金を蓄積しながら、次の投資へ挑む着実な足取りで進めてきた。自動化による作業時間短縮で、通常は納期に1~2か月必要な制御盤の製造を、少ロットで急ぎの発注であっても1日で対応できるようになるなど、顧客対応力が飛躍的に向上。同社の売上高は、従業員数を維持したまま2016年の6億円から2024年の12億円へと、8年間で倍増した。また、成果は企業収益だけでなく職場環境にも表れ、一人当たり残業時間は2016年比で3分の1まで減少したほか、継続的な賃上げや福利厚生の充実を通じて従業員への還元も実施している。加えて、自動化で生じた人的余裕を自社の将来的な戦略検討に充てられるメリットも大きい。同社では、自動化が難しいとされるサンダー仕上げを行うロボット開発に専任者を置き、既に実用段階に入っている。サンダーは研磨作業で用いる機器だが、手首への負荷が大きく作業者が腱鞘炎になることもある重労働で、自動化ニーズの強さを見込み、製品の外販も視野に入れて特許も取得している。「今後も自動化できる部分は自動化し、新技術の開発など人が試行錯誤しながら進める部分は人が進め、技術を磨いていきたい」と行田社長は語る。