2 先進的なIT利活用

先進的なIT利活用について、AI(人工知能)、ビッグデータ、IoT(モノのインターネット)などのトピックを見る。2017年5月に公表された「新産業構造ビジョン」12においては、AI、ビッグデータ、IoTは第4次産業革命技術と位置付けられており、「第4次産業革命技術を、都市、大企業だけでなく、地域、中小企業、高齢者にも拡げることで、生産性向上、賃金上昇の好循環を日本に生み出す世界初の最適化モデルを目指す。」とされている。

12 詳細は経済産業省ホームページを参照。(http://www.meti.go.jp/press/2017/05/20170530007/20170530007.html)

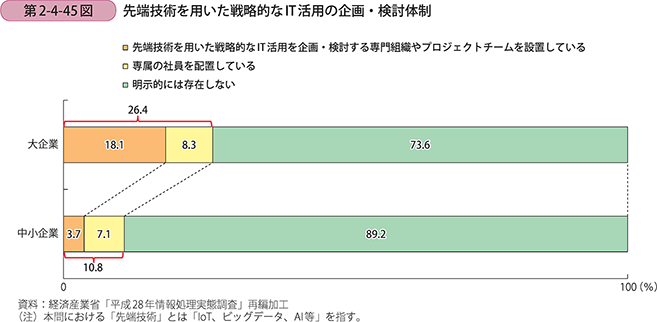

〔1〕先端技術を用いた戦略的なIT活用の企画・検討体制

IoT、ビッグデータ、AI等の先端技術を用いた戦略的なIT活用の企画・検討体制を見ると、大企業では約26%が、中小企業では約11%が明示的な企画・検討体制を有している(第2-4-45図)。

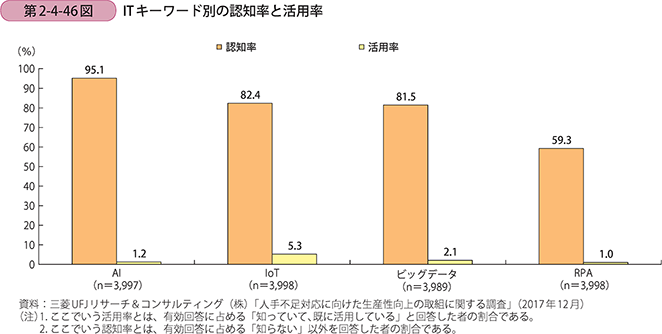

〔2〕先端技術の認知率と活用率

第2-4-46図は「AI、IoT、ビッグデータ、RPA」の認知度と活用率を示している。RPAとはRobotic Process Automationの略称13であり、より高度な作業を人間に代わって実施できる認知技術(ルールエンジン、AI、機械学習等)を活用した業務を代行・代替する取組である14。

13 別称に、仮想知的労働者(Digital Labor)やソフトウェアロボット(Software Robot)がある。

14 経済産業省「平成28年度製造基盤技術実態等調査(我が国製造業の変革の方向性に関する調査)報告書」

認知率の高い順に、AI、IoT、ビッグデータ、RPAとなり、活用率が高い順では、IoT、ビッグデータ、AI、RPAとなる。AI、IoT、ビッグデータは経営者にも知られてきたが、中小企業における活用は乏しいというのが実情である。

これら3種よりもさらに認知度も活用率も低いRPAは、間接部門の生産性向上のツールとして着目され始めている。事例2-4-18はRPAによって生産性が向上した民間企業の事例である。

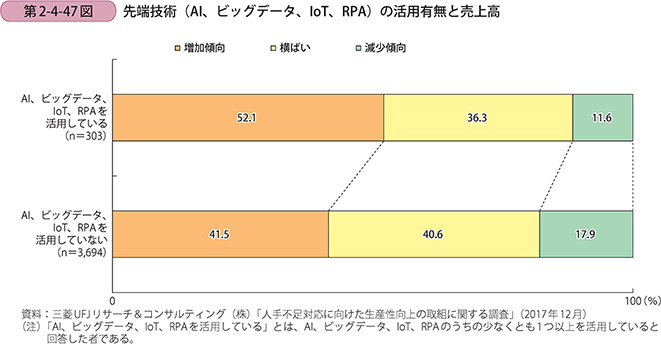

〔3〕先端技術の活用と経営状況

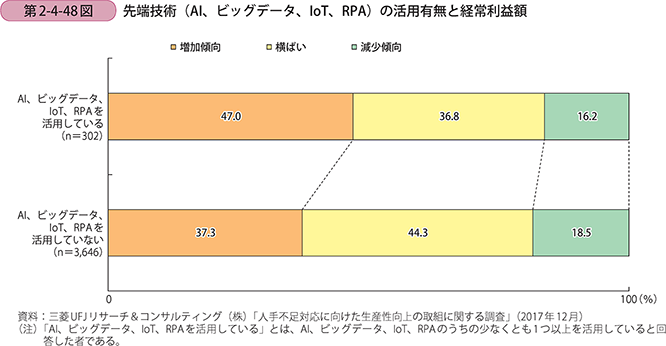

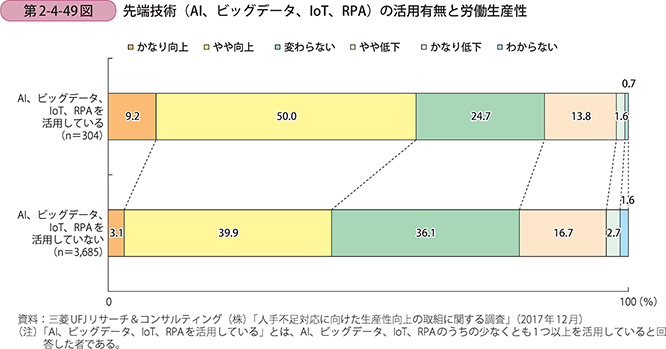

先端技術の活用有無別に経営状況(売上高、経常利益額、3年前と比べた労働生産性)を見ると、AI、ビッグデータ、IoT、RPAのうちの少なくとも1つ以上を活用している企業は、そうではない企業よりも、売上高と経常利益額は増加傾向にある割合が高く、3年前と比べた労働生産性も向上している割合が高い(第2-4-47図、第2-4-48図、第2-4-49図)。

〔4〕先端技術の活用率が高い層

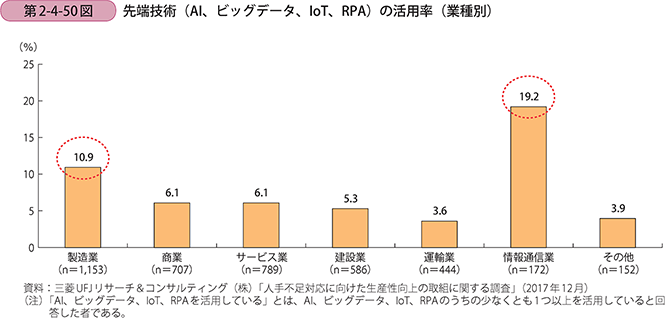

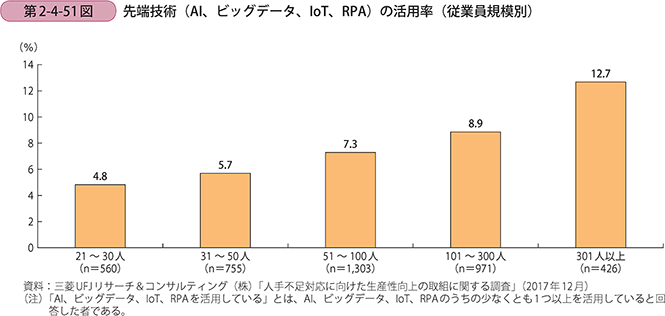

AI、ビッグデータ、IoT、RPAのうちの少なくとも1つ以上を活用している企業の割合を、業種別、従業員規模別、経営者年代別、創業年代別に確認する。

業種別については、情報通信業が高く約2割を占める。次いで、製造業が高く1割強を占める。運輸業は最も低く3%強であった(第2-4-50図)。

従業員規模別については、規模が大きい企業ほど活用率も高い(第2-4-51図)。

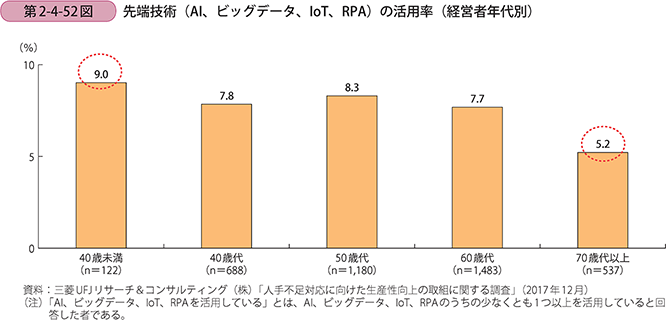

経営者年代別については、40歳未満が最も高く、70歳代以上が最も低い(第2-4-52図)。

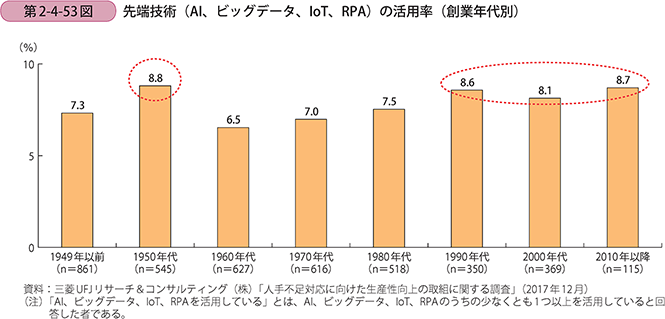

創業年代別については、1950年代創業の企業が最も高く、次いで、1990年代以降創業の企業が高かった(第2-4-53図)。

事例2-4-12:株式会社今野製作所

「ITを駆使した企業間データ連携により受注機会増大を図る企業」

東京都足立区の株式会社今野製作所(従業員36名、資本金3,020万円)は、油圧機器事業と板金加工事業の主力2事業を営む製造業者である。リーマン・ショックにより売上高がほぼ半減したことを契機に、需要開拓を目指した特注品受注の強化に踏み切るが、小ロット品の受注、生産、販売の管理が複雑化したため、業務が円滑にこなせなくなっていた。

同社は、こうした事態に陥った原因を、(1)業務複雑化に伴う業務の属人化、(2)生産管理プロセスのIT化が不十分(Excelのみ)であり、生産・販売・在庫データの見える化と共有が不足、(3)3事業所(東京、大阪、福島)間での情報共有が電話と電子メールでのやり取りに依存しており、情報共有の即時性や連携が不十分、と分析した。同社は、複雑化した業務を見直すため、現場の職員から管理職まで巻き込んで約半年間かけて全社的に業務の洗い出しを行い、業務フロー図の共有化を行った。また、生産工程の管理には「コンテキサー」、事務所間のデータ共有には「Kintone」というクラウド機能を備えたITツールを導入し15、引き合い、受注、生産、在庫の状況をほぼリアルタイムで全社的に共有できる環境を整えた。こうした取組を通じて、業績は概ね4年間で黒字を回復し、従業員の雇用を維持したまま、受注生産型のビジネスモデルへの転換が図られた。

15 ITツールの導入自体は簡便で、ランニングコストは月額1.5~3万円程度。ただし、生産管理等の業務アプリケーションは、自社開発が必要となる。プログラミングは不要だが、基本的な情報処理技術の知識は必要となる。同社は、専門家のサポートを得ながら、業務アプリケーションを自社開発できる人材を2年間ほどかけて育成した。

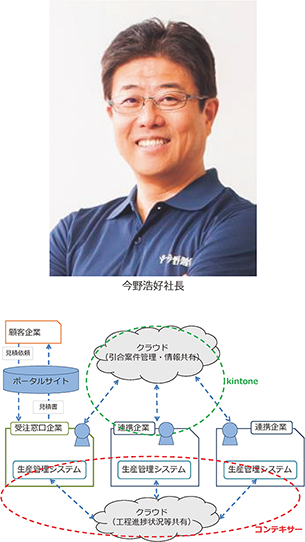

IT活用により大きな成果を得た同社は、得意分野の異なる同業他社(板金事業を営む2事業者)との共同受注をIT活用で実現できると考え、東京都の助成金を得て、2014年8月に「つながる町工場プロジェクト」を開始した。共同受注案件については、各社の得意分野毎に工程を分割した上で進捗状況を共有する必要があるため、生産工程の管理を各社とも同様のものにする必要があった。同社が導入済みのITツール「コンテキサー」を他2社も採用し、同ツールのクラウド機能によって共同受注案件の生産進捗管理を行うこととした(この仕組みを「板金まるごと管理」と呼称)。また、受注決定前の引合いの段階で、3社で工程分割や見積り金額について相談を行う場合には「Kintone」をベースに作成したクラウド上のコミュニケーションシステムを活用した。照会や発注を行う顧客の利便性を向上させるために、共同のウェブサイト「東京町工場ものづくりのワ」も設置した。

3社の連携による受注案件は、引き合いで年間30件、成約で15件ほどではあるものの、取組を主導してきた今野浩好社長は、「自社単体では受注できない案件も、得意分野の異なる同業他社と連携することにより受注が可能となる。経営資源の限られる中小製造業者にとっては、企業間データ連携は顧客を広げる有効な手段。」と語る。

事例2-4-13:株式会社シタテル

「中小縫製工場と小売等をつなぐプラットフォームを構築し、サプライチェーン全体の生産性向上を実現させている企業」

シタテル株式会社(従業員30名)は、熊本県熊本市で、国内発の衣服生産プラットフォームサービスである「sitateru(シタテル)」を運営する事業者である。

日本のアパレル産業は複雑で多層的な流通構造により、高コスト体質となっており、生産コストの低い諸外国にシェアを奪われた結果、国内の繊維産業は事業所数、従業者数ともに減少が続いていた。

同社の河野秀和社長は、こうした繊維産業の衰退によって、国内の高い縫製技術が失われることに危機感を持ち、2014年3月に新しい流通プラットフォーム「sitateru」を立ち上げた。

「sitateru」では、1000を超える国内の中小縫製工場等をデータベース上で把握し、都市部のデザイナーや小売店等、衣服を作りたい事業者とマッチングすることで、少量・短納期での生産を実現している。最低ロットは50枚と少量であり、生産のリードタイムも通常、半年から1年かかるところを1~2か月まで短縮することが可能になっている。加えて、同社が事業者と連携工場の間に立って、企画から製品納入まで一貫してコントロールするため、中間業者を介す必要がなくなり、低コストを実現している。

さらに、同社は「スマート工場プロジェクト」として、縫製工場内に設置したセンサーによって、ミシンや裁断機等の稼働状況をデータ化するなど、連携する縫製工場のIoT化を進めており、工場の稼働状況や受注状況をクラウド上で一元化することで、より正確でリアルタイムによる連携を進めている。こうした取組により、縫製工場の繁閑格差は5~10%程度解消しており、サプライチェーン全体の生産性を向上させている。

連携工場数は設立当初(2014年3月)の5工場から、300工場まで増加(2018年2月)、事業内の市場流通総額も設立当初の0.5億円から約30億円まで拡大(2018年2月)しており、中小縫製工場の業容拡大にも大きく貢献している。

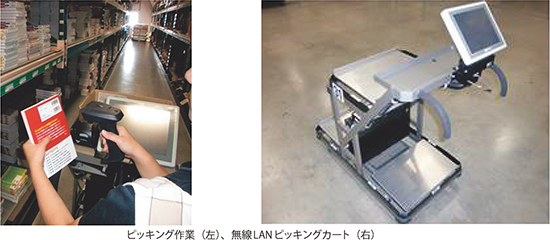

事例2-4-14:京葉流通倉庫株式会社

「企業間データ連携システムの構築で、顧客への付加価値を高めて受注の維持拡大に取り組む企業」

埼玉県戸田市の京葉流通倉庫株式会社(従業員170名、資本金9,000万円)は、関東エリアを中心とし、出版物、食品、日用品、タイヤ等を取り扱う3PL事業者である。3PLはサード・パーティー・ロジスティクス(third-party logistics)の略称であり、顧客に様々な物流改善提案を行うとともに最適なサービスを提供する物流アウトソーシングをいう。

効率を重視する3PLの実現には、顧客の販売管理システムと同社の在庫等の物流管理システムとのデータ連携が欠かせない。多品種少量多頻度配送、納品リードタイム短縮、リアルタイムの情報提供といったニーズを満たすためである。

同社には物流を専門としたシステム要員が9名おり、短期間でのシステム構築に強みがある。開発期間が3か月未満といった短納期の契約案件が多いためフレキシブルな対応が重要であり外注で対応することは難しく、同社の物流ノウハウを生かすためには自社開発が必須となる。顧客によってはリアルタイムに在庫情報を更新したいという要望もあり、同社はこれらの要望に対応するための物流ノウハウとシステム開発力を有する。

大手企業が顧客の場合はEDI16の取組も進んでおり、両社間のデータ連携だけで準備が済むケースもある。他方、顧客が中小企業の場合はEDIもシステムも様々で、周辺機能の開発から必要となる。顧客側にシステムがない場合には、倉庫側の入出荷情報や在庫情報を顧客がWebで閲覧できるシステムも提供している。

16 Electronic Data Interchangeの略で「電子データ交換」を意味する。

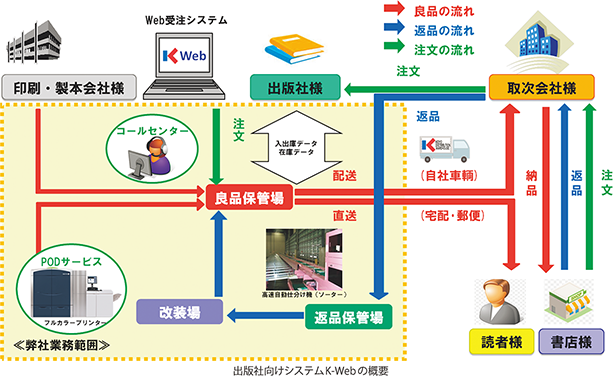

特に出版流通ではEDIの取組も遅れており、現在でも電話やFAXによる注文が多い。同社は「出版社向けシステムK-Web」を自社開発し出版社に提供している。インターネットを利用し、出版社に在庫照会や注文入力、各種データのダウンロード等様々な機能を提供するもので、スマートフォン、タブレットにも対応している。現在同社と取引している出版社の約半数が本システムを利用している。

同社では倉庫でのピッキング作業の省力化投資にも取り組んでおり、AIやロボットの活用の検討も進めている。今後も、いち早く先端技術を取り入れ、さらなる省力化、生産性向上を図り、顧客への付加価値提供につなげていく方針である。

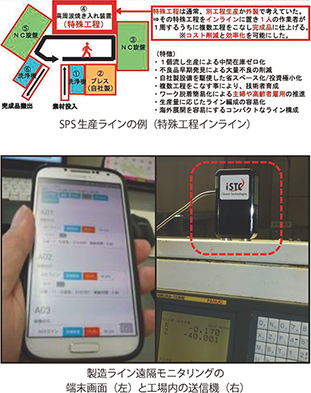

事例2-4-15:株式会社正田製作所

「これまで磨き上げた生産方式の飛躍的発展のため、生産ラインへのIoT導入に取り組む企業」

群馬県桐生市の株式会社正田製作所(従業員194名、資本金9,900万円)は、自動車の重要保安部品であるステアリングや足廻り部品の製造を行っている。生産方式の改良のため設備開発を積極的に進め、自前設備が全体の2/3を占めている。同社は、各作業者の徒歩数歩圏内に必要な全ての設備を配置して効率化と省力化を実現する「SPS(Shoda Production System)」を考案した。考え抜かれた工程分割で必要面積と設備投資を数分の1に抑えつつ生産性を高めた点でSPSは優れている。

自動車部品の提供事業者としての競争力維持には、労働力の確保、生産性の向上、短納期への対応が不可欠である。同社は、女性や高齢者の活用を進めており、非熟練者でも簡単に作業できる環境づくりを重視している。NC制御の加工設備に寸法測定器と自動寸法補正機能を取り付けて現場作業者の負担軽減を図ったのはその一環である。

これらの取組にとどまらずSPSを飛躍的に発展させるため、正田勝啓会長のリーダーシップのもとでIoTの導入検証を始めた。手始めに、光センサーや磁気センサー等で信号を取る送信機を製造ラインに設置し、遠隔モニタリングシステムの試行を開始した。このシステムでは、稼働の有無、生産実績、時間当たりの生産数、稼働時間等がラインごとに把握できる。センサーが取得したデータは受信機を介してクラウド上に保管・集約される。営業担当者が出先からスマートフォンやタブレット端末でラインの余力を確認できるようになり、迅速な受注可否判断に役立つ。また、紙による管理業務も減らせるため、事務作業も効率化される。IoT活用の理解を深めた同社は、データ管理及びその活用を考える社内データサイエンティスト1名を選任し、IoTを本格的に推進する体制整備にも着手している。

同社には、女性や高齢者が空き時間や自分の好きな日時に働くことができるような生産システムの将来構想もある。ラインごとに「この時間帯で作業者を募集しています」といった情報をスマートフォンに流し、それを見て出勤予約するという「自律的出勤」型の生産システムである。

「女性と高齢者をはじめとする作業者に適した環境づくりにこそIoT導入の効果が顕著に得られる。こうした環境づくりとコスト削減を並行して進めることができる生産方式を是非とも実現したい。」と正田会長は語る。

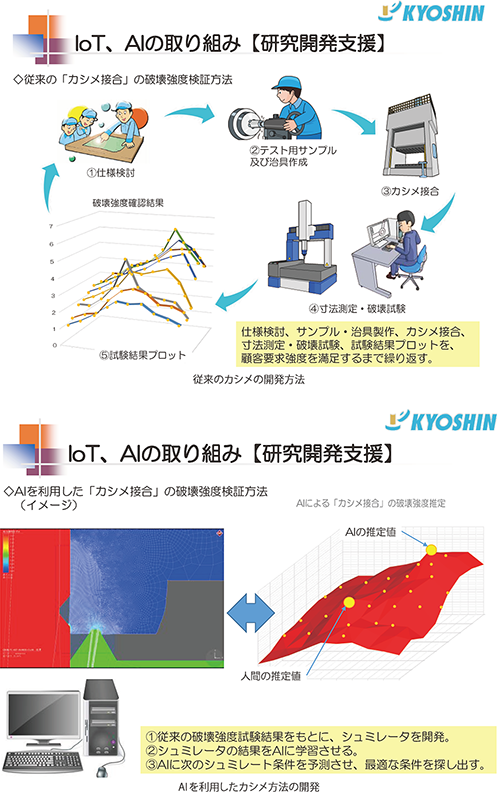

事例2-4-16:株式会社共進

「AIを活用した生産性向上の共同研究に取り組む企業」

長野県諏訪市の株式会社共進(従業員165名、資本金3,000万円)は自動車部品等の切削加工会社である。異なる2種類の金属を、ねじ締めや溶接を用いずにプレス機で高圧をかけて金属を変形させることでつなぎ合わせる「カシメ接合」の特許17を有している。切削加工と比較して少ない材料と加工時間で必要な機能が得られる点で同社のカシメ接合は優れている。

17 同社のWEBサイトに詳細な解説がある。サイトに詳細な解説がある。(http://www.kyoshin-h.com/main/kashime_tec.html)

独自技術に定評がある同社だが人手不足の影響は諏訪エリアでも生じており採用難は進行している。既存人員のみの対応では残業増加は必至で、人材確保にも労働環境改善が必要であるとの考えから、1つの改善策としてAI活用による業務効率化に着目した。2017年から諏訪東京理科大学との共同研究に参画し、カシメ接合を用いた部品の破壊強度検証へのAI活用に取り組んでいる。

破壊強度検証は、〔1〕仕様検討、〔2〕テスト用サンプル・冶具作成、〔3〕カシメ接合、〔4〕寸法検査・破壊試験、〔5〕試験結果プロットの5工程の繰り返しであり、従来は技術者が経験や勘を頼りに試行錯誤していた。顧客要求強度を満たすまでには相応の時間が必要であり、試行錯誤で発生する素材ロスも無視できないコストであった。

共同研究では、シミュレータとAIの2つの開発に取り組んだ。1つ目のシミュレータとは、工程〔2〕〔3〕〔4〕をコンピュータ内で代行する仕組みで、作業時間と素材ロスの削減が主眼である。例えば、カシメ接合の製法と金型の組合せ(以下、加工条件18)を与えると出来上がるサンプルの破壊強度の理論値が算出される。当初はシミュレータ通りにサンプルを作っても計算通りの強度は得られなかったが、研究と微調整を重ねた結果、シミュレータと現実の差は実用的な誤差範囲に収まった。

18 実際の加工条件は製法と金型2種類だけではない。説明の便宜上、単純化してる。

2つ目のAIは、カシメ接合の最適条件の探索を支援する仕組みで、シミュレータが算出した破壊強度をAIに与えると、AIは次にシミュレータで検証すべき条件を提案する。AIの提案をシミュレータで検証し、その結果をAIに与えることを繰り返すと、最終的にAIは要求強度を満足できる加工条件を複数提案する。人間は要求強度が得られそうな条件の組合せが見つかれば試行錯誤を終了するが、より高い強度が得られる条件の提案までAIは行う。人間では見付けにくい好条件の加工設定を、AIは探索して提案できることが分かった。

AI活用は諏訪東京理科大学との共同研究であるため、費用対効果の検証はこれからであるが、生産計画や受注予測の研究も始めている。「AIの検討は、消費動向のような外的要因の影響が強い取組では困難だが、部品加工のように内的要因で検証可能な取組では進めやすい。取引先との企業間データ連携を進めてAIで全体の生産管理ができれば諏訪圏域企業の生産性も向上するだろう。」と同社の五味武嗣社長は話す。

事例2-4-17:株式会社伝習館

「学習塾にAIを活用した対話型のデジタル教材を導入、授業の効率を高め、講師の時間の使い方を変えつつある企業」

鳥取県鳥取市の株式会社伝習館(従業員47名、資本金300万円)は、鳥取市、倉吉市、米子市を中心に鳥取県全域で小中高生向けの学習塾を展開する企業である。同社では、2017年12月より、対話型のデジタル教材「すらら」を鳥取東町教室に導入した。導入した教室では、利用開始から日が浅いながらも、生産性の向上と生徒の学習効果の両面で手応えを得ている。

「すらら」は、株式会社すららネット(東京都千代田区)が開発した、インターネットを通じて生徒が自立学習できる対話型のデジタル教材である。1単元が10~15分程度で、少しずつ難易度が上がる構成となっており、生徒が学習内容を理解しやすい。随所で先生役のアニメーションのキャラクターが登場し、理解度を確かめる質問を投げかけ、それに答えながら進めていくため、飽きずに取り組むことができる。さらに、AIを活用した機能を搭載しており、生徒一人一人の回答パターンから弱点を解析し、最適な問題を選んで出題したり、自然対話プラットフォームを使って、学習意欲向上を促す対話を行うことが大きな特徴である。導入に掛かるコストは、月ごとに支払うサービス利用料3万円とID利用料(IDあたり1,500円×利用生徒数)であり、初期導入料やフォロー費用なしと比較的リーズナブルで、中小規模の学習塾や個人塾でも取り入れやすい。

「すらら」は生徒の予習と復習に利用され、教室では予習を前提にして応用問題を教えるなどしている。鳥取東町教室の教室長によれば、「すらら」の導入で予習をしてくる生徒が増えたという。その結果、以前は予習の有無で生徒の理解度に差があり、理解度の高い生徒に合わせた授業をすると、分かっていない生徒がついてこられなくなり、逆に理解度の低い生徒に合わせた授業をすると、分かっている生徒が飽きてしまうといった問題があったのが、解消されて全体的なボトムアップが図れたという。

「すらら」には、復習用の小テストもあらかじめ用意されているため、講師が小テストを準備する手間や時間が省けるようになった。そのことにより、講師が楽になるだけでなく、その分の時間を個々の生徒の指導やその準備等に充てることができ、サービスの質を高めることができている。「講師の時間の使い方が変わった。」と鳥取東町教室長は言う。

従来型のタブレット教材に比べて、「すらら」はAIを活用しているため生徒一人一人に合った対応ができる。また、クラウドを活用しているため、生徒の自宅での学習状況をオンタイムで講師が確認することができ、「家でも頑張っているね」、「努力をちゃんと見ているよ」といった励ましを適切なタイミングですることができる点が、従来型のICT活用教材とは大きく異なるという。

事例2-4-18:株式会社ウェルクス

「自動化ツールの導入でコア業務への集中を可能とし売上拡大を実現した企業」

東京都台東区の株式会社ウェルクス(従業員262名、資本金1,200万円)は、保育士、栄養士の人材紹介等を手掛けている。保育士の人材紹介サービスには現職保育士の約1/5が登録していて業界トップシェアを占めている。

同社のサービスに登録した保育士に対し、希望する勤務地や待遇等をキャリアアドバイザーが尋ね、希望に合致する求人情報があれば、求人先の保育園や幼稚園等を紹介する。無かったときには希望条件にあった施設を抽出し、個人が特定されない程度の求職者情報をFAXで一斉送信し、施設からの問合せを経て面接等につなげている。施設への求職者紹介は事業の根幹であり、FAX送信業務は極めて重要な業務である。

求職者の希望条件を満たす施設の抽出作業は表計算ソフトで行っている。抽出には数十項目の条件設定が必要であり、FAX送信1件につき5~15分程度の時間が掛かる。この作業は事務員1名が行っていたが、単純かつ大量の定型作業にやりがいを見いだせず退職してしまった。代わりに三谷卓也社長が担当することになったが、1か月あたり約1,000件のFAX送信が発生し、業務の合間や退社後等も含め1日4時間以上対応するという深刻な負担になっていた。

こうした中で、RPA(Robotic Process Automation)ベンダーから、複数システムを連携して自動化できるとのDMを受け取った。FAX送信業務の自動化に利用できると直感し、すぐにベンダーに相談して導入を決めた。

開発者向けの詳細な要件定義等は不要であり、RPAの導入は一般的なITシステムより容易である。三谷社長は、従業員向けに作成していた業務マニュアルを1日でロボット向けに書き直してシステム会社に提供したのみである。投資負担も小さく、初期導入費用が30万円、ランニングコストが月数万円程度であった。

RPAの導入により、1件あたり平均10分の時間を要していた抽出作業は自動化された。単純な定型作業は、人間には単調で面倒でミスが発生しやすいが、RPAではミスが起きず作業の正確性が増す。「なにより社長としての業務時間が1日4時間確保でき、経営に時間を費やせるようになったことが大きい。」と三谷社長は語る。例えば、これまで時間を捻出できず見送っていた、各グループ責任者との定期ミーティングの実現等の効果があった。RPAの導入後、同社の売上高は2.5倍に増加している。「全てがRPAによる効果とは言えないが、人材採用が難しくなっている中でRPAによる自動化がなければこれだけの業務拡大は実現できなかった。」と三谷社長は語る。

RPAは単純だが作業量が膨大な業務で効果を得やすい。同社ではFAX送信業務への導入を皮切りとして、勤怠情報の修正業務、個人情報の削除処理業務等へとRPAの導入を広げている。今後は営業支援・顧客管理システムと会計システムとの連携等にも活用していく構想である。