第3節 業務プロセスの見直しと他の取組との関係

前節までで見てきたとおり、業務見直しは単独で行うことでも業務効率化につながり、生産性向上の効果が期待できるものであるが、IT導入や設備導入等の他の生産性向上に向けた取組を行う前提としても重要な取組であるといえる。

例えば、業務フローの見える化を行い、自社の業務フローにおけるボトルネックを明らかにし、それを解消するようなIT導入や設備導入を進めることで、より一層の生産性向上が期待できる。また、次章で確認するように、業務の標準化・マニュアル化や、従業員のスキルの見える化を行うことは、多能工化・兼任化の取組を進める上で有効な取組となっている。

そこで、本節では、業務見直しの取組と生産性向上に資する他の取組の関係について分析を行っていく。

〔1〕業務プロセス見直しと他の取組の実施状況

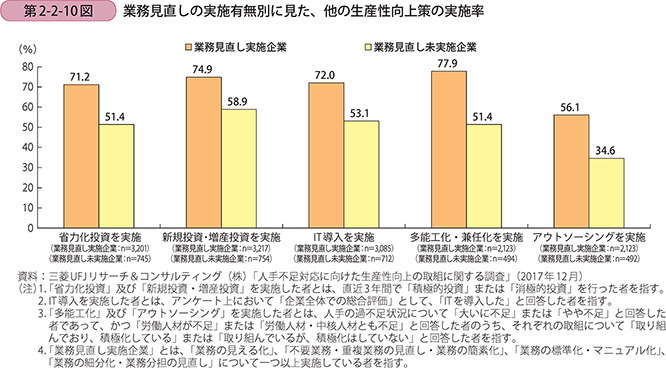

第2-2-10図は、中小企業における業務見直しの取組有無別に、設備投資(新規投資・増産投資及び省力化投資)、IT導入、多能工化・兼任化及びアウトソーシング(以下、本節において「他の生産性向上策」という。)の実施率を見たものである。いずれの取組についても、業務見直しを実施している企業の方が、実施率が高いことが見て取れる。他の生産性向上策を進めていく前提として、業務見直しを行っている中小企業が多いことが推察される。

〔2〕業務プロセス見直しと他の生産性向上策の実施による効果

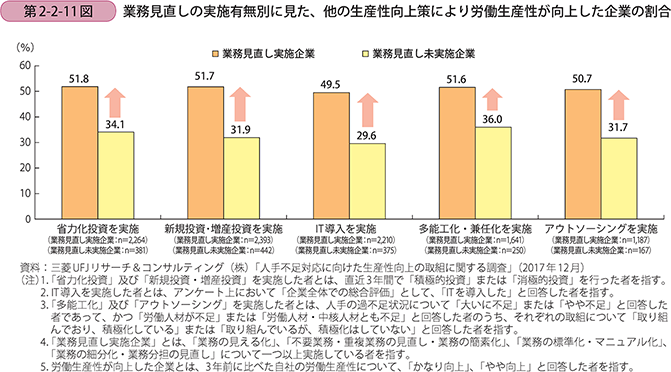

前掲第2-2-10図では、業務見直しと他の生産性向上策の実施状況について確認したが、次に、他の生産性向上策と併せて業務見直しを行うことによる労働生産性向上の効果を確認していくため、他の生産性向上策を実施した企業について、業務見直しの実施有無別に労働生産性が向上したと回答した企業の比率を確認した(第2-2-11図)。

いずれの取組についても、業務見直しと併せて取組を実施している企業の方が、当該取組のみを実施している企業に比べて、労働生産性が向上した企業の比率が高くなっていることが見て取れる。次章以降、他の生産性向上策について詳しく分析していくが、それらの取組によって労働生産性を向上させていく上では、業務見直しを行うことが鍵となるといえるだろう。

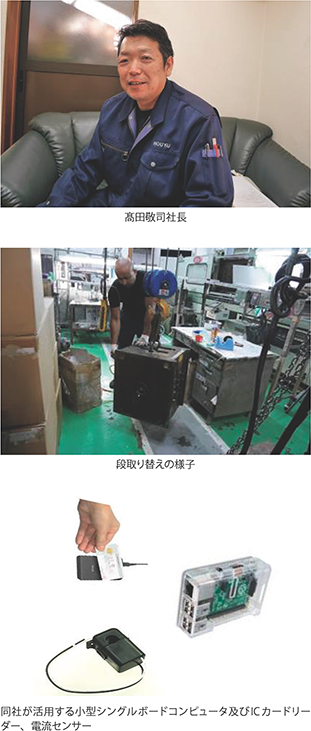

事例2-2-6:有限会社朋友

「業務の徹底的な見える化を行った上で、IT導入を進めたことで生産性を向上させている企業」

千葉県流山市の有限会社朋友(従業員17名、資本金300万円)は、プラスチック製品を製造する事業者である。顧客ニーズに即応し、高品質なプラスチックパーツを提供することをモットーに、食品容器、化粧品ディスプレー、自動車部品等を手掛けている。

同社は、リーマンショックによって売上が半減して債務超過に陥った。利益が上がらず、なかなか解消できなかったところ、2015年に取引先の社長から中小企業診断士の細野祐一氏を紹介された。

高田敬司社長と細野診断士が話し合い、利益が出ないのは、設備稼働率が低く、結果として外注が多くなっていることにあると考えた。24時間稼働の工場に張り付いて徹夜で調査した結果、作業者ごとに段取り替え時間のバラツキが発生し、加えて、段取り替えによって発生する一時的な機械の停止で、稼働率が低くなっていると判明した。また、生産計画が粗いことも要因となっていた。機械の稼働率は、調査前に90%以上と見込んでいたが、実際は60%だったという。

そこで、機械の稼働状況を随時計測・収集するために、IoTを活用した新生産管理システムを導入した。具体的には、小型シングルボードコンピュータにICカードリーダーと電流センサーを取り付けたIoTキットを活用した。これにより、クラウド型データベース上において、段取り替え時間と射出成形機の稼働時間を確認できるようになった。なお、上記の導入コストは約110万円(約79万円は、ものづくり補助金を活用)で、システム開発期間は約1か月半程度であった。

その後、社長のリーダーシップのもと、全従業員を巻き込み、経営改善に向けた取組の重要性を意識共有した。段取り替えを効率的に行うため、従業員が技術向上に取り組むなど、稼働率向上へ向けてPDCAを回していったという。

その結果、生産計画の精度を高め、段取り替えが効率的に行えるようになった。機械の稼働率は約60%から約80%まで上昇したほか、外注費割合は約9%から約4%へ減少し、利益率は3.9倍に高まった。経営状況も年々好転し、2015年決算以降4期連続で増収増益を達成し、2018年1月決算ではついに債務超過の解消を実現している。

さらに、業務の効率化によって、企画提案型の商談に取り組むことも可能となったことが、利益の押上げに貢献しているという。「今後も業務効率化を進め、製品設計等の上流工程への関与等の高付加価値業務に取り組みたい。」と高田社長は語っている。

事例2-2-7:シンセメック株式会社

「生産工程の見直しをきっかけに設備投資を行うことで、生産性の向上につなげている企業」

北海道石狩市のシンセメック株式会社(従業員55名、資本金3,000万円)は、1950年に創業した、機械製作を行う企業である。「“想い”を“形”に」をモットーに、自社一貫生産・低コストで、顧客の要求する仕様のオーダーメイドの機械を、構想から部品製作、組立、据え付け、アフターケアまでの全てをワンストップで対応することで、好評を博している。

同社では、少子高齢化の背景に加え、製造業というと、労働環境が良くないというイメージが持たれがちであり、恒常的な人手不足の状況が続いていた。

そうした中、製造業における女性の活躍推進を目的とする、2014年の「ものづくりなでしこ応援プロジェクト」への参画をきっかけに、同社は生産工程を今一度見直した。定型化が可能な業務については、必要な機器の導入も含めて簡素化できるよう整備したという。具体的には、それまで手動で行っていた計測工程を半自動化できる設備を社内で製作し、機械加工未経験者でも作業を可能にした事である。これにより、製造業の経験が浅い者でも製造現場で働けるようになった。

加えて、同社は、採用活動において未経験者にも見てもらえるよう、業界のイメージを払拭する、「工学部以外出身者も多数在籍」、「未経験歓迎」等を前面に出した採用広報を心掛けた。その結果、2015年の春には、二名の未経験の女性採用に成功。それがきっかけで、「女性が多い会社」と認知されるようになったことで、継続的な女性採用につながり、人手不足解消にも寄与しているという。

結果、今まではフルタイム正社員の専門エンジニアが担当していた業務を、経験の浅い従業員にも任せることが可能となった。機械化と並行して、専門エンジニアは、自身にしかできない業務に注力することが可能となり、生産性向上につながったという。

「生産工程の見直しによって設備投資につながり、生産性が向上している。今後も同様の取組を続けていきたい。」と松本英二会長は語る。