第3節 既存商品の高付加価値化や新商品の開発に取り組んでいる事例

本節では、小規模事業者の意思決定の速さという優位性を活かし、市場の変化や多様化する需要を見据えた高付加価値化や新商品開発に取り組んでいる下記の4事例を紹介する。

事例3-1-7 株式会社 磐城高箸(福島県いわき市)

事例3-1-8 株式会社 笠盛(群馬県桐生市)

事例3-1-9 株式会社イズム(千葉県松戸市)

事例3-1-10 株式会社イコマ製菓本舗(奈良県生駒市)

|

第3部 小規模事業者のたくましい取組―未来につなげる―

|

第3節 既存商品の高付加価値化や新商品の開発に取り組んでいる事例

本節では、小規模事業者の意思決定の速さという優位性を活かし、市場の変化や多様化する需要を見据えた高付加価値化や新商品開発に取り組んでいる下記の4事例を紹介する。

事例3-1-7 株式会社 磐城高箸(福島県いわき市)

事例3-1-8 株式会社 笠盛(群馬県桐生市)

事例3-1-9 株式会社イズム(千葉県松戸市)

事例3-1-10 株式会社イコマ製菓本舗(奈良県生駒市)

事例3-1-7:株式会社 磐城高箸(福島県いわき市)

(高級割り箸の製造・販売)

〈従業員6名、資本金990万円〉

「林業復興の一助となることを目指し、被災地支援活動の一環として高級割り箸を開発」

◆事業の背景

林業復興のとっかかりになるよう、割り箸製造のためにいわき市に移住。

全国の森林資源が豊かな中山間地は過疎化が急速に進行している。昭和30年代にはスギやヒノキの人工林の造成が政府の政策として進められたが、昭和40年代に入って、安い外材の輸入が増え、木材価格が低迷、林業は大きな打撃を受けた。神奈川県横須賀市で生まれ育った高橋正行氏は、平成20年、祖父がいわき市南部の造林会社の役員だった縁で、山仕事をして林業復興の役に立ちたいと思い、小さい頃から通い慣れていた勿来(なこそ)にやってきた。

「2~3か月、山林の下草刈りをやったのですが、スギの売先を探さないとダメだと思い、一度横須賀に帰りました。その時、立ち寄った書店で偶然見付けたのが『割り箸はもったいない?』(田中淳夫著、ちくま新書)という本でした。」と高橋氏は語る。

同書には、住建材用途ではスギよりヒノキが高級とされるが、割り箸はスギが最高だとあった。割り箸の発祥は奈良県吉野だが、現在では中国からの輸入が95%を占め、国産品は5%にも満たず産業としては既に死んでいる。

しかし、高橋氏は日本発祥であることに加えて、スギは日本固有種で、学名「クリプトメリア・ジャポニカ」は「隠された日本の財産」を意味することから、割り箸製造が林業復興の手がかりになるのではないかと考えた。そして、著者の田中氏に相談しながら、各地の割り箸工場を見学、検討を重ねた上で平成22年8月、いわき市に移住し起業した。

◆事業の転機

東日本大震災で支援してくれたボランティアグループと一緒に商品開発。

祖父のいた造林会社で50年以上働き、「高橋さんの孫だったら。」と手伝ってくれた相談役の鳥居塚実氏と一緒に高橋氏は割り箸の試験製造を開始した。ようやく満足いく出来栄えになって、出荷しようとした矢先の平成23年3月11日、東日本大震災が発生。原発事故の影響で、卸業者への出荷契約は全て解除され、高橋氏自身も10日ほど実家に避難した。

3月中にいわき市に戻り、4月5日には福島県ハイテクプラザで製品の放射能表面線量検査を行い、問題がなかったため製造再開の準備を進めた。しかし、4月11、12日の両日に発生したいわき南部を震源とする大規模な余震で、製造設備が壊れてしまった。余震から2週間ほど経った4月下旬、復興支援のボランティアから「手助けしたい。」と連絡があり、翌週には現地に来てくれた。

「『EatEast!』という10人ほどのデザイナーのグループで、彼らは裸箸3,000膳を自分たちのお金で買い取り、彼らがデザインしたパッケージに入れて、チャリティーイベントで販売、売上を日本赤十字社に全額寄付しました。それを見て、『何の関係もないのにすごいな』と感心しましたし、割り箸の高付加価値化にはデザインが重要だと薄々気付いていたこともあり、一緒に商品開発を目指すことにしました。」

高橋氏は被災3県の間伐材で箸を作りたいというアイデアをEatEast!に伝えたところ、彼らは平成23年度全国間伐・間伐材利用コンクールの募集があることを見付けた。そこで、彼らに急いでパッケージデザインを作成してもらい、7月下旬の締切りに何とか間に合うように応募した。

◆事業の飛躍

被災3県のスギの間伐材で割り箸を製造。三つの賞を受賞し大きな注目を集める。

応募製品は、「3県復興 希望のかけ箸」と名付けた3本の箸のセットで、津波の被害が甚大な岩手県陸前高田市の気仙スギ、本震で震度7を記録した宮城県栗原市の栗駒スギ、余震被害がひどい福島県いわき市のいわきスギの三つを使い、広大な被災地に想いを馳せることができるようにした。それがコンクールで3位に入賞、実質的には高橋氏が一人で箸を製造していたこともあって、大きな話題になりメディアにも取り上げられた。

「希望のかけ箸」は5%にも満たない国産割り箸で、高級割り箸として工夫されていること、工程の一部作業を障がい者施設に委託していること、製造工程で出る端材は薪ボイラーで燃やして乾燥を行い、石油系燃料を使わないことなども評価され、平成25年にはグッドデザイン賞、平成26年にはソーシャルプロダクツアワード、平成27年にはウッドデザイン賞を受賞している。

「割り箸屋がグッドデザイン賞の受賞となるのも初めてで、私としては楽しく商売をやることができているので、それで十分です。『希望のかけ箸』で知名度を上げながら、企業や自治体、大学などからのノベルティの受注を中心に、息長く販売していきたいと考えています。」

◆今後の事業と課題

事業を継続して林業振興に貢献し、中山間地住民の誇りを取り戻す。

磐城高箸(いわきたかはし)はいわき市内の林業家から間伐したスギを直接購入し、付加価値の高い割り箸を一貫製造・販売しているが、「たかが割り箸」といわれることも多いという。

「割り箸はそもそも日本人が生み出したもので、それを同じ日本人が輸入に頼り切るようになって、国内の割り箸産業を壊そうとしているわけです。そういう“業”みたいなものを感じているので、事業としては大変ですが、意地でも作り続けていきます。」

そのために、磐城高箸では、割り箸の製造工程上の半製品であるスギ板を加工して箸の入れ物にし、そこに箸をはめ込んだお食い初め用の「おめでた箸」や、この地が北限となるヒノキを使った鉛筆等の企画・製造を始めた。さらに今後は、製品の選別過程で出る不良品の箸を有効利用した枕の開発も企画したいという。製品化のための資金の調達方法には、クラウドファンディングを活用したい意向もある。これらの製品が完成した暁には、東日本大震災の被災者に届けるつもりだ。

「林業の復興は水源涵養などの公益的機能だけでなく、中山間地が素晴らしい自然に囲まれた地域だという住民の誇りを取り戻すことにもつながります。割り箸づくりというごく限られた範囲の小さな取り組みですが、ともかく事業を継続させて、林業の復興に少しでも役に立ちたいと考えています。」と高橋氏は決意を語る。

事例3-1-8:株式会社 笠盛(群馬県桐生市)

(刺繍加工、刺繍製品の製造・販売)

〈従業員19名、資本金1,000万円〉

「140年にわたって柔軟に変化し、新ブランドの立ち上げや街づくりにも貢献」

◆事業の背景

和装から洋装へ装いの変化に合わせて、和装織物から刺繍へと業態をシフト。

株式会社 笠盛の創業は、約140年前の明治10年に遡る。織物の町桐生で代々織物業を営み、戦後まもなく繊維産業が大いに潤った時期、「笠盛献上」という着物帯が大ヒット。当時は、ほかの機屋を加えた「笠盛組」という協同組合で作った帯の出荷額が、一時は3割を占めるほどだった。しかし、人々の服装が和装から洋装へとシフトしていくなかで、和装織物は徐々に衰退。織物だけでは立ち行かなくなっていく。そこで、現在笠盛の社長を務める笠原康利氏の父である先代が選択した新たな道が、刺繍であった。昭和30年代半ばのことである。

次男ながら、早世した長男に代わって跡継ぎとなった笠原氏が、大学卒業後勤めていたソフトウェア会社を辞めて入社したのは昭和48年。折しもオイルショックが吹き荒れる時期であり、笠盛の売上も半減という非常に厳しい時期であった。

「家業とはいえ、まったく畑違いの仕事に飛び込んだので、当初は右も左も分からず大変でした。そのなかでもお客さまに助けられ、多くを学びました。お客さまに紹介をしていただいて、徐々に販路を広げることができました。」

当時多く手掛けていたのは、靴下のくるぶしなどを飾るワンポイントマークの刺繍だった。

◆事業の転機

海外生産を試みるものの、ものづくりは日本でと定め再出発。

その後アパレルの刺繍にシフトし、ブランドブームのバブル期にかけて躍進は続く。同じ頃、衣類生産は徐々に海外へとシフトしていった。当初は海外で生産した衣類に日本で刺繍などの加工を施す方式が一般的であったため、大きな問題はなかった。しかし、そのうち全てが海外で生産されるようになっていく。そこで、笠盛もインドネシアでの刺繍に着手。平成5年のことである。平成13年には100%子会社の工場を設立した。

「海外の企業との取引は代金回収が難しく、ガードマンとして雇っていた軍人に代金回収を頼んだりもしました。従業員も問題で、いい人がいてもなかなか続かない。満足のいく品質の材料がないなど課題が多く、結局平成17年に撤退しました。その時、やはりものづくりは日本だと痛感しました。」

そして、日本での生産に専念すると決め、改めて今後の計画を三つ立てた。まず、毎年東京で個展を開くこと。これは平成17年以来現在まで毎年実施している。二つ目が東京事務所の立ち上げで、福島の会社と平成19年に設立した。しかし、平成22年に相手の会社が撤退を決めたため、自社だけでは存続が難しく断念した。今のところ、再開のめどはたっていない。そして三つ目が、海外の展示会に出展することで、平成21年の出展を目指した。

「まさかすぐには通らないだろうと思って、事前準備のつもりで平成19年フランスのモーダモンの展示会に応募したところ通ってしまいました。ものを作っていなかったので、慌てて作りました。出発日の成田に向かうバスが朝4時発だったのですが、2時まで作り続けてパリに向かいました。」

その後モーダモンには6年連続出展。徐々に信用も確立し、今では世界的なブランド企業から発注が来るまでになっている。

◆事業の飛躍

他社製品の加工に加えて、自社ブランドを立ち上げ。

笠盛が展示会に力を入れるのは、提案型の営業を心掛けているからだ。自社の技術力を展示会で見てもらうことで、新たな顧客やジャンルの開拓を目指している。それは社員教育でも徹底しており、新入社員はたとえ営業として入社しても、約1年間は工場で徹底的にものづくりを仕込まれる。

「お客さまにとっては、我々は刺繍のプロです。要望に対してパートナーとして応対するには、生産の知識が欠かせません。」

また、社員は通常の業務とは別に分科会に所属し、各種改善活動に取り組んでいる。分科会は、新たな企画などを考える「企画分科会」、作り手の多能化などに取り組む「生産分科会」、社員教育や“整理”“整頓”“清掃”“清潔”“しつけ”の5S活動などに取り組む「人と風土分科会」の三つである。これらの活動は、基本的に業務時間内に行って良いこととなっている。

経営もオープンで、四半期ごとに発表会を開催して経営状況などを共有。この発表会では、業績のほかにも、サンクスカード(顧客への礼状)やあいさつ、笑顔など多彩な部門で表彰をし、全員のやる気を引き出す仕組みも整えている。

企画分科会などでの取り組みの成果の一つが、刺繍によるアクセサリーの自社ブランド「OOO(トリプルオゥ)」である。

「他社製品の加工は大口の受注が見込める半面、お客さまの事情に左右されます。そこで、自分たちで何か作れないかと手芸用のテープやポケット、バッグ、アクセサリーなど、さまざまな製品を試しました。そのなかで比較的反応が良かったアクセサリーで、ブランドを立ち上げました。幸い中小企業庁の『中小企業地域資源活用プログラム』に指定されたこともあり、その補助金が活用できたのも助かりました。」

「OOO」のアクセサリーは、自社のショッピングサイトやデパートなどで販売。現在では、売上高の約2割を占めるまでに成長している。

◆今後の事業と課題

新ブランドや街づくりなど、新たな計画に邁進。

現在笠盛では、「OOO」の成功に続き、メンズ商品など新たなブランドの立ち上げを検討している。さらに、地域の4社が合同で、インテリアの新プロジェクト「桐生クッション」を立ち上げ、今年、平成28年1月に東京青山でキックオフ展示会を実施。伝統ある織物の街づくりにつなげたい考えだ。

そして、社内環境整備で、現在特に取り組んでいるのは残業の削減だ。

「以前は繁忙期には残業も休日出勤もあたりまえでしたが、現在は毎日定時で帰る人を決めて、その人には必ず定時で帰ってもらったり、日曜はどんな繁忙期でも休んでもらったりするなど、環境整備に努めています。若い人に働き続けたいと思ってもらえなければ、会社は続きません。」

来年には、創業140年を迎える笠盛。

「昨年が会社設立から65周年ということで、今年1月に社員と家族を呼んでパーティーを開きました。人と風土の分科会が中心となって企画したのですが、とても盛り上がりました。ぜひ来年後半か再来年、次は創業140周年のパーティーをみんなで楽しみたいと思います。」

事例3-1-9:株式会社イズム(千葉県松戸市)

(食品機械製造・販売・保守)

〈従業員18名、資本金1,000万円〉

「『無いのなら作ってしまおう』とスタートしたポップコーンマシン作りが、海外製品の独占市場に風穴を開ける」

◆事業の背景

試行錯誤を繰り返した、日本製ポップコーンマシン作り。

テーマパークや映画館などで人気を集めているポップコーン。今ではエンターテイメントシーンを楽しむアイテムとして、大きな役割を担っている。しかし、米国生まれのスナック菓子ということもあり、20年ほど前には、ポップコーンを作り出す大型のポップコーンマシンは海外製のものしか存在しなかった。株式会社イズムの代表取締役である飛田秀幸(とびた ひでゆき)氏が大型ポップコーンマシンを製作するきっかけとなったのは、そのような状況に直面したからだった。

「高校卒業後、大手テーマパークのメンテナンスを請け負う会社でアルバイトをしていて、そこで取り扱う機械の1つに海外製の大型のポップコーンマシンがありました。海外製のポップコーンマシンは壊れやすく、修理するにも部品の調達がままならない。『なぜ、国産のものがないのだろう。無いのなら、作ってしまおう』というのが、起業を決意したきっかけです。」

平成6年、個人会社を立ち上げた飛田氏は、テーマパークのメンテナンスを請け負う傍ら、ポップコーンマシンの製作に着手した。しかし、完全オリジナルのポップコーンマシンを一から作り出す作業は容易ではなく、なかでも一番苦労をしたのはトウモロコシを炒る鍋の製作だったという。材質選びからサイズまで試行錯誤しながら、4年の歳月が費やされた。そして平成10年、飛田氏は第1号機となるポップコーンマシンを完成させた。時を同じくして、会社は資本金300万円で有限会社の登記を行った。

「1号機は海外製のものと比べ、ポップコーンの焼成時間を大幅に短縮でき、衛生面、安全面などの性能面でも優れていると、自信を持っていました。それでも、量産体制が整っていなかったため、価格は高額になってしまいましたね。」と、飛田氏は当時を振り返る。

◆事業の転機と飛躍

日本製ポップコーンマシンがなかった理由は何か。問題解決に秘策あり。

日本の企業が大型ポップコーンマシンの製作を手掛けないのには、市場の規模があるのだという。コストをかけて商品を開発しても、テーマパークや映画館の絶対数は限られており、必然的に販売数も限られてくる。また、1台当たりの価格が高額になると短いスパンでの買い替えも期待できず、コストの回収が難しい市場なのだという。それにも関わらず、飛田氏がポップコーンマシンの販売に踏み出せたのには、ある秘策があったからだった。それは、自社と販売先との間で、ポップコーンマシンの保守契約を結んでもらうというもの。こうすることで、取引先に毎月一定額を支払ってもらう代わりに、故障した際の修理やメンテナンスを全て引き受けるという仕組みだ。この契約を結ぶことにより、イズムには商品販売後も保守契約料が支払われるということになる。

「私たちの商品は、丈夫で壊れにくいという自負がありますが、それでも故障することはあります。でも、肝心なのは壊れた時にどう対応するかだと思ったのです。新規参入の会社が一から取引先との信頼を築くためには、保守契約が最良の手段だと考えました。」

販路開拓には足かせとなりそうなシステムだったが、それでも飛田氏はこの保守契約にこだわりたい理由があった。

「販売後、商品が転売されたり、取引先が倒産したりすることも考えられます。商品が我々の目の届かないところに行ってしまい、そこで故障し、事故を起こすなどということは、絶対に避けたい。保守契約は、自社製品に最後まで責任を持つ覚悟の証だと思っています。また、現時点で大型のポップコーンマシンを製造している国内の会社は、弊社しかありません。しかし、いつ他の企業がこの市場に参入してくるかは分からない。そのためにも、オリジナルの技術が詰まっている商品の内部は見せたくない、というのも正直なところです。」

そしてさらに、この保守契約は思わぬ副産物ももたらした。

「保守契約を結んでいただくと、私たちは定期的に取引先に伺います。そこでは、ポップコーンの話に留まらず、『こんな調理器具が欲しいのだけれど、どこかで売ってないかな』などと相談を受けることもあります。そのような時、既存の製品が無ければ、『無いのなら、作ってしまおう』と、製作に取り組んだ商品もあります。お客さまとのコミュニケーションのなかには、多くのビジネスチャンスが転がっていると思います。」

取引先とのやり取りから、ポップコーンウォーマーやバターのディスペンサーなど、新商品も誕生した。また、各取引先の要望に合わせて、さまざまなスタイルのポップコーンカートを製造するなど、ニーズに合わせた柔軟な対応ができるのも、大きなセールスポイントとなっている。

◆今後の展開と課題

バージョンアップした最新機で、シネコンのシェアアップ、そして海外進出へ。

平成16年には有限会社から株式会社へ改組し、現在、同社のポップコーンマシンは、大手テーマパークやスタジアムに加え、国内のシネコンのシェア約2割を確保している。シネコンへの納入に際し、一番の課題となっていたのが商品の価格だったが、平成22年に完成した第三世代機となる「iP-MUO1」は、価格を1号機の3分の1にまで抑えることができ、大幅な導入率アップに貢献した。消費電力も海外製に比べ60%の低減化を実現し、ポップコーン焼成時間でも大幅な短縮に成功している。

「この新機種で、5年以内にシネコンのシェアを5割以上にすることが目標です。この目標が達成できたら、その次は海外進出。現在も中国などからお誘いはいただいているのですが、まだ、現地でメンテナンスを任せられるだけの人材が確保できていません。そのためにも、これからは国内外を問わず、技術者の育成、確保に尽力していきたいと思っています。」

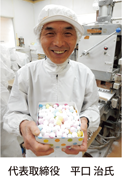

事例3-1-10:株式会社イコマ製菓本舗(奈良県生駒市)

(菓子製造・販売)

〈従業員7名、資本金300万円〉

「倍率約40倍の入手困難なラムネを開発販売」「5年以内には生産量を倍増し事業承継も念頭に」

◆事業の背景

戦後の闇市が事業の始まり。職人肌の父を師に23歳で飛び込む。

購入倍率約40倍、入手困難なため“幻のラムネ”と呼ばれているラムネ菓子がある。カラフルな球状のラムネで、口に含むとピーチの香りとともに甘酸っぱさが広がる。これを製造しているのが、奈良県生駒市にある株式会社 イコマ製菓本舗。二代目である平口治社長は、朝から晩までラムネを作り続けるが、生産がまったく追いつかないという。

創業は昭和39年。創業者である平口氏の父が、戦地から戻ってすぐ、闇市で砂糖を仕入れては大阪でガムや駄菓子を作り売りしていたのが始まり。実家のある生駒に帰って来たのを機に個人事業主として創業した。

「『ピースラムネ』というラムネだけを作っていました。私は大学を卒業して就職したのですが、会社員が性に合わなくて1年で退社し、23歳から父のもとで働き始めました。父は昔気質の職人で、材料の配分も目分量。気分によって、若干、味や色に誤差がありました。私は数字できちんと配分を決めて作りたかったのですが、弟子というか下働きでしたので、何も口出しはできませんでした。」

2人だけでラムネを細々と作り、自分たちの手で取引先を探しては卸す毎日。1個売れて何十銭しか利益がないため経営は厳しく、平口氏の父親は大好きだったタバコを止めたほどだった。

◆事業の転機

父親から事業を承継。キャラクター物をメインに展開。

昭和50年代に入り、大手製菓会社の社長に仕事の相談をしたところ、快く受け入れてくれた。

「下請けではありましたが、自分たちが作るラムネが全国で売られることが信じがたく、本当に嬉しかったのを今でも覚えています。その際に、自社製品の水分量を調べてもらい、配合をきちんと数字化してもらいました。その時父は一切、口を出しませんでした。」

しばらくは自社製品の販売と製菓会社の下請けを続けていたが、昭和62年、父が65歳を迎えたのを機に、37歳で平口氏が家業を継いだ。しかし同じ頃、自社製品の売上が低迷。大手製菓会社からの発注にも波が出始めてきた。

ラムネ製造の技術には自信があった平口氏は、ある日、有名なキャラクター商品を販売するメーカーに営業をした。ラムネのサンプルを見せると、とんとん拍子に話がまとまり、その後も世界的に有名なキャラクターのラムネも手掛けるようになった。売上は上がったが、キャラクターラムネは製品チェックが非常に厳しかったという。

「ありがたくお仕事をいただいていたのですが、家族経営の小さな会社にとってはリスクが高過ぎました。半年に1回、工場の状態もチェックされ、いつも及第点だったのですが、神経は使いましたし、毎日がプレッシャー。それでも10年以上続けました。」

キャラクターラムネも毎月発注数が異なるため、売上が安定しない。下請けとしてラムネを製造しながら、自社製品開発への思いは募るばかりだった。

◆事業の飛躍

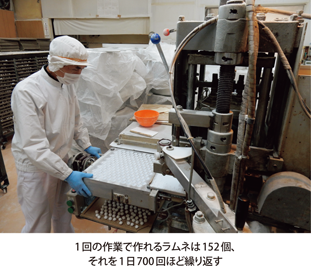

型作りに試行錯誤を繰り返して1年、レインボーラムネがついに誕生。

プレッシャーを感じながらも、もくもくとラムネを作り続けた平口氏。新製品を思いついたきっかけは、平成5年のある出来事だった。

「サッカーの日本代表がワールドカップ出場を逃した『ドーハの悲劇』というのがありましたが、それがすごく印象に残りました。『これからはサッカーの時代かもしれない。サッカーに関係する商品が何かできないか』と考えるようになり、サッカーボールと同じ球状のラムネを作ったら面白いと思ったのです。」

当時、球状のラムネを作るのは非常に難しく、どのメーカーも技術を持っていなかった。型の製造業者に相談をしても「無理です。」という返事ばかり。しかし粘り強く依頼をし、一緒に試行錯誤を繰り返しながら約1年かけて型を完成させた。

ネーミングも平口氏のひらめきから。ニュース番組のスポーツコーナーで使われていた「レインボーシュート」という言葉からヒントを得て命名。「レインボーラムネ」の誕生である。

しかし、キャラクターラムネを製造していたため、レインボーラムネは1袋750グラム入りが40袋しか作れなかった。その上、販売は自社の店頭でのみ。もちろん売れるはずもなく、近所の人が買いにくる程度だった。ところが徐々に購入者が増え始め、行列ができるようになってきた。手ごたえを感じた平口氏は平成13~14年頃、キャラクターラムネの製造を止め、自社製品のみで勝負を挑むことにした。

生産量は増えたが行列も増え続けたため、平成23年からは年に2回、近隣のホールを借りて予約会を開始。2,000~2,500人が列をなすようになり、さらにテレビで紹介されたため人が殺到した。収拾がつかなくなり、平成25年からは葉書での抽選方式に変えたが、1回の当選者数3,500人に対して、約15万通の応募がある。

その一方で、ボランティアの一環として、福祉児童施設や高齢者介護施設などに納品している。また、生駒市からの依頼で平成26年から「ふるさと納税」にも協力。生駒市のアンテナショップにも卸しているという。

義理を重んじ、人情味にあふれる平口氏は、「たくさんの人に助けられて今の自分がいるのですから恩返しの気持ちもあります。」と笑顔を見せる。

◆今後の事業と課題

課題は事業承継。スムーズに譲るために法人化する。

現在の機械では1日フル稼働させても10万個が限界のため、これ以上生産量を増やせない。そのため、中小企業庁の「ものづくり・商業・サービス新展開支援補助金」を活用し、平成28年4月から新しい機械を導入した。5年以内には今の倍に生産量を増やしたいという。

順調に売上を伸ばしている同社だが、大きな課題もある。それは事業承継問題だ。

「娘2人は嫁いでいるので跡取りがいません。しかし、このラムネは後世に残したい。製造方法から機械、権利までの全てを後継者に譲りたいと考えています。その準備として、私財と事業を明確にわけるために、平成27年に株式会社にしました。もちろんあと10年、15年は現役を続けるつもりです。」

平口氏は、レインボーラムネがこれだけ話題を呼んでいる中でも新商品開発を続け、次の仕掛けのタイミングを計っている。

| 前の項目に戻る | 次の項目に進む |